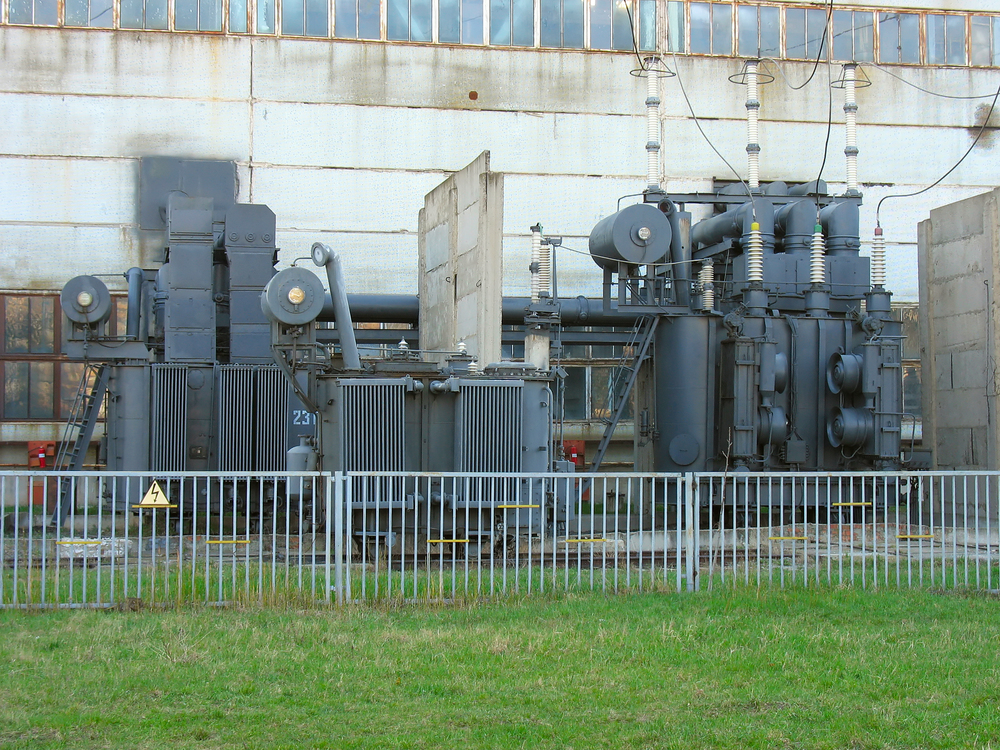

Wysoka klasa czystości stosowanego oleju jest powszechnym wymogiem w nowoczesnych układach hydraulicznych i smarowniczych. Jednak dostawcy oleju nie zawsze zapewniają odpowiedni poziom jego czystości, a to prowadzi do konieczności dodatkowego czyszczenia przed użyciem. Dlatego konieczne staje się przeanalizowanie istniejących metod oczyszczania oleju transformatorowego. Poniżej znajdują się średnie stopnie czystości olejów z różnych źródeł (rys. 1).

Rys. 1. Zawartość zanieczyszczeń mechanicznych w oleju w różnych klasach częstotliwości: a – świeży olej z autocysterny: 16 kl. według ISO 23/21/18; b – świeży olej z zamkniętego kanistra: 11 kl. według ISO 18/16/13; c – świeży olej ze standardowej beczki: 13 kl. według ISO 20/18/15; d – wymagania dla nowoczesnych systemów: 8-9 kl. według ISO 16/14/11.

Jednym z surowców wykorzystywanych w procesie wytwarzania i dystrybucji jest olej. Oczywiście olej nie jest bezpośrednim środkiem produkcji, ale pełni funkcje, bez których praca podstawowych urządzeń, takich jak transformatory, nie jest możliwa. Sam olej pełni różne funkcje – rozpraszanie ciepła, izolację. Kwalifikacja oleju jako zasobu wynika z konieczności jej okresowej odnowy ze względu na obiektywny proces zanieczyszczenia.

Rzeczywiście, podczas pracy olej ma tendencję do wypełniania się zanieczyszczeniami o różnych rozmiarach i składach. Wynika to z naturalnego zużycia ruchomych części wyposażenia, procesu utleniania oleju oraz złożonych reakcji chemicznych zachodzących wewnątrz wyposażenia transformatora. Te ostatnie czynniki prowadzą do powstawania i gromadzenia się wilgoci w kolumnie olejowej; uzwojenia izolacyjne transformatorów mają tendencję do niszczenia, w wyniku czego produkty ich rozkładu pozostają w oleju, w końcu sam olej ma tendencję do starzenia, co oznacza m.in. olej, spełniając swoje funkcje, również przybiera formę szczepu. W efekcie widzimy różne grupy zanieczyszczeń: produkty starzenia oleju (rozkładowe dodatki), wodę, produkty korozji, krzemiany, włókna papierowe izolacji uzwojeń, produkty utleniania, gazy, kwasy itp. Wydaje się oczywiste, że powyższe zanieczyszczenia wpływają negatywnie na warunki pracy głównych urządzeń ze względu na nieadekwatność pełnienia przez olej swoich funkcji i nie tylko obniżają sprawność procesu wytwarzania, ale także prowadzą do awarii. Tym samym znaczenie oleju dla sprawnej i nieprzerwanej pracy urządzeń wytwórczych i dystrybucyjnych jest w pewnym stopniu określone.

To cząstki o wielkości poniżej 5 mikronów są najbardziej niebezpieczne dla pracy transformatora, ponieważ stanowią około 95% całkowitej liczby zanieczyszczeń w oleju i są głównie produktami utleniania oleju. Zanieczyszczenia te mają charakter polarny i mają tendencję do przyciągania i przylegania do wewnętrznych powierzchni transformatora, gdy olej osiągnie pewien poziom zanieczyszczenia, co zapobiega ucieczce wody powstałej wewnątrz papierowej izolacji uzwojeń i tym samym przyspiesza proces niszczenia izolacji. Zanieczyszczenia dodatkowo utrudniają wymianę ciepła między uzwojeniami transformatora a olejem, a nawet między olejem a chłodnicami, co zwiększa temperaturę pracy transformatora, w efekcie zmniejsza dopuszczalne obciążenie transformatora, przyspiesza procesy utleniania w grubość. Wraz z uświadomieniem sobie faktu szkodliwego wpływu zanieczyszczeń na niezawodność sprzętu, konieczność czyszczenia i regeneracji zużytego oleju stała się oczywista, ponieważ sam w sobie jest to produkt stosunkowo drogi, a konieczność jego wymiany niezmiennie istniała i istnieje do dziś. Jednocześnie pojawił się problem regulacji procedury utrzymywania czystości płynów przemysłowych, co zaowocowało pojawieniem się GOST 17216-2001 „Czystość przemysłowa. Klasy czystości płynów”. Należy zauważyć, że problem ten został dostrzeżony na całym świecie, dlatego istnieją podobne międzynarodowe standardy czystości, na przykład ISO i NAS. Wraz z pojawieniem się potrzeby oczyszczania, konieczne stało się stworzenie urządzenia, które to realizują.

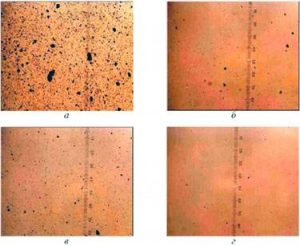

Ponieważ oczyszczanie olejów z cząstek o wielkości 5 mikronów i większej nie zapewnia odpowiedniego stopnia czystości, nie jest możliwe doprowadzenie oleju do stanu poniżej poziomu nasycenia zanieczyszczeniami w ten sposób oczyszczania. W związku z tym pojawia się inny problem: bez zatrzymywania sprzętu nie można wyczyścić wewnętrznych powierzchni sprzętu wypełnionego olejem (rys. 2).

Rys. 2. Nagromadzenie produktów utleniania na wewnętrznych powierzchniach sprzętu, w tym na uzwojeniu

Niestety w chwili obecnej problem zanieczyszczeń o wielkości poniżej 5 mikronów nie został odpowiednio uwzględniony iw rezultacie praktycznie nie jest rozpoznawany przez krajowe przedsiębiorstwa. Nasze doświadczenia z głównymi inżynierami stacji pokazały, że tynie wszystkie rozumieją, że istnieje taki problem, a wielu, nawet po wyjaśnieniu, nie zdaje sobie sprawy z niebezpieczeństwa używania nie oczyszczonego oleju, nie mówiąc już o wielkości zanieczyszczeń. W międzyczasie wysokiej jakości głębokie oczyszczanie oleju (do wielkości zanieczyszczeń poniżej 5 mikronów) pozwala uniknąć aktywnego zużycia tego produktu i da stacjom, a także wszystkim przedsiębiorstwom z gospodarki, możliwość uwolnienia środków na modernizację poprzez oszczędność na kosztach zakupu tego produktu, podobnie jak wydłużenie żywotności głównych urządzeń, przy zachowaniu wielkości amortyzacji.

Konieczne jest bardziej szczegółowe rozpatrzenie problemu zanieczyszczeń o wielkości poniżej 5 mikronów..

Małe cząstki o wielkości poniżej 5 mikronów to głównie produkty utleniania. Jednocześnie są spolaryzowane. Ze względu na swój ładunek cząstki te mają tendencję do przyciągania się do ścianek wewnętrznej powierzchni sprzętu, przylegania do nich i z czasem tworzą warstwę izolacyjną, która przeszkadza w odprowadzaniu ciepła z oleju, co tylko katalizuje tworzenie produktów utleniania, ponieważ wraz ze wzrostem temperatury szybkość utleniania wzrasta wykładniczo. W transformatorach warstwa ta również przykleja się do uzwojeń i zapobiega ucieczce wody z papierowej izolacji uzwojeń, która z czasem się tam tworzy. Ponadto, ponieważ szczeliny między uzwojeniami są zmniejszone w wyniku tej adhezji, może wystąpić zwarcie między uzwojeniami, co prowadzi do jeszcze większego stopnia zanieczyszczenia z rozpadu cząsteczek oleju i utraty mocy.

Jak staje się jasne, takiego problemu nie można ignorować, trzeba szukać sposobów jego rozwiązania. Jednym z tych sposobów może być metoda czyszczenia elektrostatycznego.

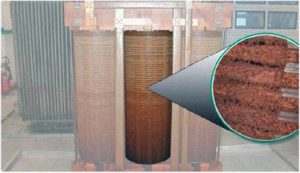

Należy zauważyć, że ta metoda już istnieje. Rozwój tej technologii odbywał się na terenie ZSRR, jednak najwyraźniej nie zostały one doprowadzone do końca. Ideą tej metody jest przepuszczanie oleju przez pole elektryczne, w którym na elektrodach osadzają się cząstki polarne (rys. 3).

Rys. 3. Obraz procesu osadzania się cząstek zanieczyszczeń w komórkach akumulacyjnych

Ponieważ ta metoda nie wykorzystuje żadnych filtrów, natężenie przepływu oleju nie spada, a zatem nie powstaje nadciśnienie. Jest oczywiste, że naładowane drobne cząstki (produkty utleniania) są usuwane w ten sposób, czego nie można osiągnąć przez filtrację. A gdy olej zostanie rafinowany do wielkości cząstek około 0,1 mikrona, pozwala to na osiągnięcie poziomu częstotliwości, który jest daleki od poziomu nasycenia. W związku z tym, już oczyszczony olej będzie absorbował osady z wewnętrznych powierzchni urządzeń (w wyniku procesu dyfuzji), co pozwoli na ich oczyszczenie, dlatego proces oczyszczania musi być cykliczny. Tutaj jednak pojawia się problem z zawartością wody w oleju, ponieważ woda jest przewodnikiem. Dlatego ta metoda ma zastosowanie tylko do olejów o zawartości wody nie większej niż 500 ppm.

Jeśli odpowiedzialnie podchodzimy do procesu czyszczenia, to nie można nie przyznać się do niespójności metod czyszczenia, które zapewniają klasę oczyszczania z zanieczyszczeń większych niż 5 mikronów. Oczywiście takie czyszczenie ma sens, ale nie rozwiązuje problemów, które pojawiają się w sprzęcie z powodu brudnego oleju, tylko je opóźnia. Rzeczywiście, w ten sposób nie można oczyścić wewnętrznych wnęk układu olejowego, a tymczasem eksperci zauważają, że w układzie jest 3-5 razy więcej zanieczyszczeń i szlamu niż w warstwie oleju.

Jeśli poruszyliśmy już taką kategorię, jak coś „bez znaczenia”, to można mu przypisać jednorazowe czyszczenie. Jak już wspomniano, oczyszczony olej ma tendencję do wchłaniania osadów z wnętrza urządzenia. Dlatego po oczyszczeniu oleju tylko raz problem nie może zostać rozwiązany, ponieważ ten sam olej natychmiast ponownie zostanie zanieczyszczony.

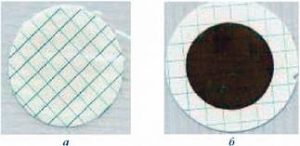

Rys. 4. Analiza porównawcza czystości oleju, przeprowadzona na membranie o wielkości porów 0,8 mikrona: a – olej oczyszczony do 0,8 mikrona; 6 – olej oczyszczony do 5 mikronów

Należy zauważyć, że gdy do oleju zostanie przyłożone pole zewnętrzne, następuje proces polaryzacji, ponieważ ładunki dodatnie będą zmierzać w kierunku wektora napięcia, a ujemne w kierunku przeciwnym. W rezultacie cząsteczki oleju bazowego nabierają momentu dipolowego i ulegają polaryzacji.

Tym samym zastosowanie urządzeń do ultragłębokiego oczyszczania olejów na obiektach energetycznych wydaje się niezwykle konieczne, zwłaszcza po pracach remontowych, a wydłużenie żywotności olejów o 3-4 razy pozwala na uzyskanie znaczącego efektu ekonomicznego.

GŁÓWNE FUNKCJE OLEJU TRANSFORMATOROWEGO, METODY KONTROLI JAKOŚCI OLEJU

Olej transformatorowy jest zarówno izolującym, jak i chłodzącym, ma kontakt ze strukturami przewodzącymi prąd, obwodem magnetycznym i izolacją stałą.

Główne sposoby na zachowanie właściwości użytkowych oleju to:

- ciągła regeneracja przez adsorbenty oleju z wykorzystaniem filtrów adsorpcyjnych i termosyfonowych;

- zapewnienie szczelności urządzeń i prawidłowej pracy filtrów osuszających powietrze;

- zastosowanie specjalnych środków zabezpieczających olej przed utlenianiem i zanieczyszczeniem (ochrona błoną lub azotem) lub całkowite uszczelnienie urządzeń elektrycznych;

- wydajne chłodzenie oleju;

- utrzymanie wymaganego stężenia dodatku antyoksydacyjnego Agidol-1 (jonol);

Proces starzenia zachodzi w podwyższonych temperaturach dzięki połączonemu działaniu tlenu cząsteczkowego w powietrzu, wodzie i polu elektrycznym.

Aby skutecznie pełnić funkcje dielektryka i środowiska odprowadzającego ciepło, a także przedłużyć żywotność oleju transformatorowego (przy prawidłowej eksploatacji, żywotność oleju musi wynosić co najmniej żywotność urządzenia do który jest wypełniony), konieczne jest monitorowanie jego stanu.