Przemiał węgla jest jednym z etapów procesu technologicznego otrzymywania paliwa wodno-węglowego. Paliwo wodno-węglowe zawdzięcza swoje powstanie zawiesinie wodno-węglowej, którą stosowano w latach 50-60 ubiegłego wieku w celu znalezienia zastosowania dla uwodnionych cząstek węgla. W tamtym czasie technologia mułu wodno-węglowego była uważana raczej za sposób unieszkodliwiania odpadów przemysłu węglowego.

Ale światowy kryzys naftowy lat 70. zmusił wiele krajów do poszukiwania alternatywy dla paliw konwencjonalnych (ropa naftowa, olej opałowy, gaz ziemny). W USA, Japonii, Szwecji i Chinach wdrożono pomysł wykorzystania mieszanki miału węglowego i wody jako pełnowartościowego paliwa. Mieszaninę tę nazwano później „paliwem wodno-węglowym” lub w skrócie WCF. Nieco później, w latach 80., zaczęto na szerszą skalę stosować miał węglowy – miał węglowy – do wielkich pieców i kotłów parowych.

Skład i właściwości paliwa wodno-węglowego

Skład procentowy paliwa wodno-węglowego przedstawia się następująco:

- miał węglowy — 60–70% (ziarnistość 200 mikronów i mniej);

- woda — 30–40%;

- dodatki chemiczne — do 1%.

Dodatki chemiczne służą do lepszego łączenia fazy ciekłej (woda) i stałej (mielony węgiel) oraz do zwiększenia odporności na rozwarstwienie otrzymanej mieszaniny.

Paliwo wodno-węglowe ma temperaturę zapłonu 450-650 °C, temperaturę spalania 950-1050 °C, a stopień wypalenia wynosi 99,5%. Ponadto paliwo wodno-węglowe jest przyjazne dla środowiska w porównaniu z paliwami konwencjonalnymi, o czym świadczy mniejsza zawartość tlenków azotu w produktach spalania (1,5–2 razy), tlenku węgla (2 razy) i benzopirenu (5 razy). Rozpowszechnieniu tej technologii sprzyja produkcja opału z różnych gatunków węgla i bezpretensjonalność w kwestii jakości wody.

Mielenie węgla jako główny etap produkcji WCF

Klasyczny proces technologiczny produkcji WCF składa się z kilku etapów:

- grube mielenie węgla;

- proszkowanie węgla;

- końcowe mieszanie wody i zmielonych cząstek węgla.

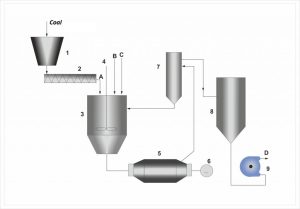

Na rysunku 1 przedstawiono jeden z najczęściej stosowanych schematów pozyskiwania paliwa wodno-węglowego.

Rysunek 1 – Schemat produkcji paliwa wodno-węglowego: 1 – zasobnik węgla, 2 – podajnik ślimakowy, 3 – mieszadło, 4 – mieszalnik, 5 – młyn kulowy do mokrego mielenia węgla, 6 – napęd elektryczny, 7 – hydrocyklon, 8 – zbiornik pośredni, 9 – perystaltyczna pompa przepływowa, А – węgiel surowy, В – woda, С – dodatek, D – gotowy WCF

Na schemacie nie przedstawiono młyna do mielenia grubego węgla, który umożliwia uzyskanie cząstek o wielkości 6–13 mm.

Jak widać na rysunku, proces pozyskiwania WCF jest złożony, a sam diagram zawiera wiele składowych, co powoduje, że linia technologiczna zajmuje zwykle dużo miejsca.

Młyny węglowe

W konwencjonalnych układach mielenie węgla odbywa się za pomocą młynów kulowych i prętowych. W zależności od schematu przebiegu procesu i typu młyna węglowego jednostkowe zużycie energii jest bardzo wysokie i wynosi średnio od 50 do 250 kW·h/t. Taki nakład energetyczny wynika z bardzo niskiej efektywności energetycznej zastosowanych urządzeń.

Oprócz wysokiego jednostkowego wkładu energii, konwencjonalna technologia ma inne wady:

- szerokie zróżnicowanie rozmiarów cząstek zmielonego węgla;

- niestabilność cech plastycznych;

- konieczność mieszania dodatków chemicznych w mieszance w celu zapewnienia jej stabilności;

- niecałkowite spalanie paliwa w kotłach dużej mocy może przekraczać 15%.

Dlatego też aktualne pozostaje zadanie wprowadzenia energooszczędnych młynów węglowych, które zapewnią wymagany stopień rozdrobnienia przy jednoczesnej stabilności WCF.

Elektromagnetyczny młyn węglowy — wyniki badań

GlobeCore oferuje młyn elektromagnetyczny jako alternatywny sprzęt do mielenia węgla.

Pod względem konstrukcyjnym urządzenie warstwy wirowej stanowi wzbudnik do wytwarzania wirującego pola elektromagnetycznego oraz komorę roboczą wykonaną z materiału niemagnetycznego. W komorze operacyjnej cząstki ferromagnetyczne poruszają się napędzane polem elektromagnetycznym i podczas swojego ruchu wytwarzają warstwę wirową. Cząsteczki nieustannie zderzają się ze sobą, ze ścianami komory roboczej oraz z przetwarzanymi substancjami (węglem i wodą). Częstotliwość takich kolizji jest bardzo duża. W tym przypadku następuje rozdrabnianie węgla, a każda cząsteczka ferromagnetyczna jest mini-mikserem, który intensywnie miesza wodę z węglem. Innymi słowy, mielenie i mieszanie składników odbywa się jednocześnie.

W celu zbadania skuteczności wykorzystania młyna elektromagnetycznego w produkcji WCF przeprowadziliśmy eksperyment składający się z dwóch etapów.

Etap pierwszy – przemiał węgla frakcji 10–15 mm na pył węglowy frakcji 0–30 μm

Najpierw „suszymy” węgiel o frakcji 10–15 mm za pomocą układacza wirowego AVS-150 przez dwie minuty. Przemiał węgla sprawdzono za pomocą sit probierczych. 96% węgla przeszło przez sito 316 µm. Następnie przesianą próbkę przecierano przez sito o oczkach 160 µm uzyskując wynik 60%. I 10% próbki przepuszczono przez sito 50 µm.

Drugi etap – mieszanie pyłu węglowego z wodą i plastyfikatorem

Po wysuszeniu próbki ponownie zastosowano sita badawcze i otrzymano wyniki potwierdzające większą efektywność rozdrabniania „na mokro” węgla:

- sito 316 µm – 98%;

- sito 160 µm – 86%;

- sito 50 µm – 35%.

Na koniec eksperymentu zbadano charakterystykę spalania otrzymanego WCF i otrzymano następujące wyniki:

- temperatura zapłonu — 750 °С;

- temperatura spalania — 1000 °С;

- wartość opałowa — 4200 kcal;

- stopień spalania węgla — ponad 99%.

Schemat blokowy procesu produkcji WCF w oparciu o młyn elektromagnetyczny

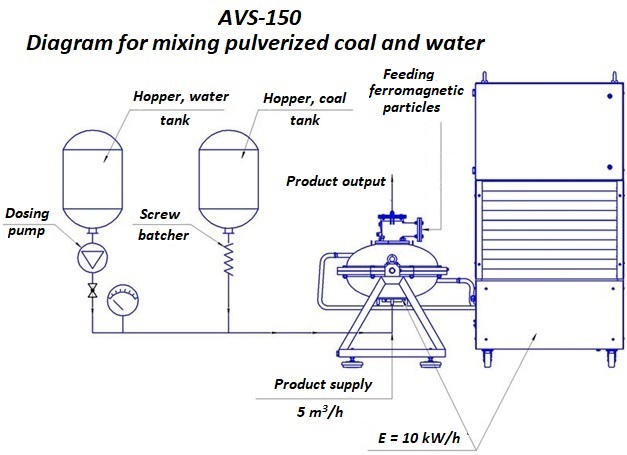

Schemat produkcji WCF w oparciu o urządzenie warstwy wirowej AVS-150 pokazano na rysunku 2.

Rysunek 2 – Schemat produkcji WCF w oparciu o urządzenie warstwy wirowej AVS-150

Jak widać na rysunku, wydajność linii technologicznej w strumieniu wynosi 5 m3/h, a energochłonność jednego układacza wirowego AVS-150 wynosi 10 kW; oznacza to, że jednostkowy wkład energetyczny młyna elektromagnetycznego wyniesie zaledwie 2 kW·h/m3, czyli kilkanaście razy mniej niż młynów kulowych i prętowych.

Porównując rysunek 1 i rysunek 2 można zauważyć, że schemat przebiegu procesu stał się znacznie prostszy ze względu na to, że urządzenie wirowe zapewnia nie tylko przemiał węgla, ale również mieszanie składników. Te procesy zachodzą jednocześnie w strumieniu; w związku z tym stosowanie mieszadeł, mikserów i hydrocyklonów nie jest wymagane. Tym samym wprowadzenie urządzenia AVS pozwala uczynić linie technologiczne do produkcji WCF bardziej energooszczędnymi i kompaktowymi, a także mniej materiałochłonnymi.

Zalety młyna elektromagnetycznego do procesów mielenia węgla

- Wszechstronność. Układarki wirowe mogą być stosowane do przemiału węgla, współspalania węgla i biomasy, otrzymywania paliw pyłowych i wodnych.

- Ścisłość. Młyna elektromagnetycznego ma kompaktowe wymiary i dodatkowo zastępuje odpowiednio dobrane młyny i mieszadła.

- Efektywności energetycznej. Jednostkowy pobór energii przez urządzenia AVS wynosi zaledwie 2 kW·h/m3. Wskaźnik ten jest kilka i kilkanaście razy niższy niż w innych młynach węglowych.

- Bezgłośna praca. Urządzenie do układania wirów pozwala zrezygnować z hałaśliwych młynów kulowych i pracuje bezgłośnie.

Jeśli jesteś zainteresowany tą technologią do mielenia węgla i produkcji WCF, skontaktuj się z nami, korzystając z niektórych danych kontaktowych zamieszczonych w odpowiedniej sekcji witryny, a my udzielimy Ci dalszych informacji.

Aparat warstwy wirowej ...

Aparat warstwy wirowej ...