Utlenianie oleju transformatorowego następuje nie tylko za pomocą otaczającego powietrza, ale także z powietrza rozpuszczonego w oleju. Dlatego bardzo ważne jest odgazowanie oleju transformatorowego. Ponadto powietrze rozpuszczone w oleju i znajdujące się w stałej izolacji zmniejsza wytrzymałość dielektryczną struktury izolacyjnej transformatora, ponieważ wtrącenia gazu są ośrodkami rozwoju wyładowań elektrycznych..

Wraz ze wzrostem napięcia transformatorów dużej mocy kwestia odgazowania oleju transformatorowego i opróżniania transformatorów nabrała dużego praktycznego znaczenia. Aby przedłużyć żywotność i niezawodność izolacji, zakłady produkcyjne stawiają pewne wymagania dotyczące opróżniania transformatorów i odgazowywania oleju podczas procesu instalacji. Na przykład opróżnianie transformatorów o mocy 750 kV powinno odbywać się przy ciśnieniu resztkowym w kadzi transformatora nie większym niż 200 Pa (1,5 mm Hg) przez co najmniej 72 godziny, przy ciśnieniu resztkowym 133 Pa (1 mm Hg); czas opróżniania można skrócić do 48.

Prędkość nasycenia oleju gazem zależy od wysokości słupa oleju i powierzchni kontaktu z nim gazu. Prędkość procesu odwrotnego zależy również od wysokości warstwy i powierzchni oleju.

Przy wibracji w oleju mogą pojawić się lokalne strefy obniżonego ciśnienia, w których rozpuszczony w oleju gaz zaczyna wydzielać się w postaci pęcherzyków, dlatego w celu zwiększenia niezawodności działania izolacji konieczne jest zmniejszenie do minimalnych trybów wibracje w pracujących transformatorach.

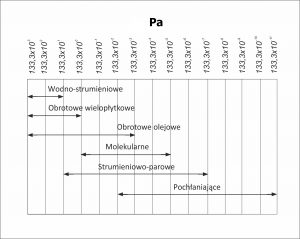

Stan gazu, w którym jego ciśnienie jest mniejsze niż 0,1 MPa, nazywamy próżnią. Najniższe osiągane ciśnienie resztkowe wynosi około 133-10_12Pa; w urządzeniach przemysłowych możliwe jest osiągnięcie próżni 133-10 – 133-10-10 Pa. Cały zakres ciśnień od atmosferycznego do najniższego podzielony jest na obszary: niskie (1-10 – 6 – 133 Pa), średnie (133-0,1 Pa), wysokie (0,1 – 0,1 * 10 ″ 4 Pa) i ultra wysokie (0,1- 10-4 Pa i poniżej).

Gaz składa się z pojedynczych cząsteczek, które są w ciągłym ruchu. Skutki oddziaływania cząsteczek na ścianki naczynia, w którym znajduje się gaz, odbierane są jako ciśnienie gazu. Energia ruchu wszystkich cząsteczek gazu wyraża się w jego temperaturze. Temperatura gazu – jest miarą średniej prędkości ruchu jego cząsteczek, dlatego ruch cząsteczek gazu nazywamy ruchem termicznym.

W technologii próżniowej sorpcja gazów i par przez powierzchnię ciała stałego jest istotna ze względu na konieczność usuwania gazów i par ze ścianek aparatu próżniowego, a dodatkowo zjawisko to wykorzystywane jest do pompowania gazów przez pompy sorpcyjne. Sorpcji gazu zawsze towarzyszy wydzielanie ciepła, desorpcja – jego pochłanianie. Z reguły gaz znajduje się wewnątrz i na powierzchni metalu. Jeśli metalowe urządzenie próżniowe nie zostało wcześniej odgazowane, gaz zostanie z niego uwolniony do przestrzeni próżniowej, co jest szczególnie widoczne podczas podgrzewania metalowych części.

Ilość gazu przechodzącego przez jednostkę powierzchni przy ciśnieniu P i stałej temperaturze gazu T jest równa 0 = PV, gdzie 0 to przepływ gazu; V to objętość gazu przechodzącego przez dowolną sekcję systemu w jednostce czasu; Р – ciśnienie w tej sekcji.

Zużycie gazu można wyrazić na różne sposoby: masowe zużycie gazu – to masa gazu, który przechodzi przez przekrój w jednostce czasu; rzeczywista liczba cząsteczek gazu przechodzących przez przekrój w jednostce czasu; zużycie gazu objętościowe – objętość gazu przechodzącego przez sekcję w jednostce czasu (zużycie gazu objętościowe zmienia się wraz ze zmianą ciśnienia w danej sekcji); zużycie gazu objętościowe zredukowane do ciśnienia atmosferycznego lub innego ciśnienia specyficznego dla instalacji.

Przepływ gazu w rurociągu wskazuje, że na gaz działa siła powodująca spadek ciśnienia p1 i pg na końcach rurociągu. Objętość gazu przepływającego przez przekrój na jednostkę czasu jest proporcjonalna do różnicy ciśnień P \ – Rt. Opór przepływu gazu W to stosunek spadku ciśnienia w danej sekcji układu próżniowego do przepływu gazu przechodzącego przez tę sekcję: W = (P \ – Pr) / 0.

Opór systemu zależy od wymiarów geometrycznych rurociągu i reżimu przepływu gazu. W przepływie lepkim (przepływ lepki nazywany jest przepływem, w którym swobodna droga cząsteczki jest znacznie mniejsza niż wielkość aparatu), czynnikiem decydującym jest tarcie wewnętrzne gazu. W przejściu do reżimu molekularnego (w reżimie molekularnym cząsteczki gazu zderzają się ze ściankami naczynia; zderzenia cząsteczek ze sobą praktycznie nie występują), zmniejsza się rola tarcia wewnętrznego, decydującym czynnikiem jest liczba uderzeń cząsteczek gazu o ściany rurociągu.

Przepustowość rurociągu i prędkość pompowania mają ten sam wymiar i mogą być równe liczbowo, ale ich znaczenie jest inne. Pojęcie „przepustowość” wyraża opór rurociągu na przepływ gazu i implikuje występowanie gradientu ciśnienia. „Prędkość odpompowania” – to zdolność systemu do usuwania gazu. Oznacza to obecność zewnętrznego źródła energii. Prędkość pompowania gazu s przy ciśnieniu P to objętość gazu usuwanego z układu w jednostce czasu, mierzona przy ciśnieniu P: s = Q / P.

Każda pompa próżniowa ma ciśnienie graniczne, przy którym jej prędkość pompowania spada do zera. Ciśnienie to zależy od jakości oleju zastosowanego w pompie, od nieszczelności w samej pompie itp. Jeżeli Bo- jest przepływem gazu z powodu nieszczelności w pompie, to dla każdej pompy b = xnr – Oo. Po osiągnięciu ciśnienia granicznego p0 prędkość pompowania będzie równa zero, gdy Uo = sHp.

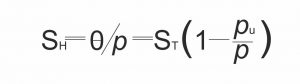

Prędkość pompowania określa równanie:

- gdzie St- jest teoretycznie ustaloną prędkością pompowania;

- PU – ciśnienie końcowe;

- P- to ciśnienie, przy którym określono prędkość pompowania.

Podczas pompowania do układu próżniowego pewna ilość gazu jest stale wydzielana. To uwalnianie gazu zależy od natury ciał wewnątrz systemu próżniowego; dla każdego danego ciała dodatkowo od jego wstępnego nasycenia gazem; od wielkości powierzchni ciała. Wraz ze wzrostem temperatury wydzielanie gazu wzrasta i stopniowo maleje w czasie..

Próżniowanie transformatorów energetycznych

W technologii do realizacji procesów próżniowych wykorzystywane są urządzenia zwane kolumnami. W przemyśle stosowane są głównie kolumny typu: z tacami bąbelkowymi, z tacami siatkowymi i z wypełnieniem. Te ostatnie mają znacznie mniejsze opory przepływu gazu lub cieczy niż kolumny półkowe, co jest ich istotną zaletą. Wewnątrz kolumny z wypełnieniem znajduje się siatka, na której umieszczone jest wypełnienie. Aby pomyślnie przeprowadzić proces, wypełnienie powinno mieć jak największą powierzchnię na jednostkę objętości i mieć niskie opory przepływu. Jako najprostsze i spełniające te wymagania rozpowszechniły się tak zwane „pierścienie Rashiga”, czyli pierścienie o średnicy równej wysokości. Mogą być wykonane z metalu, porcelany, ceramiki itp. W celu zmniejszenia ciężaru mobilnych urządzeń odgazowujących można polecić pierścienie syntetyczne wykonane z nylonu, teflonu itp. Stosowanie takich pierścieni jest bezpieczne w przypadku dostania się do środka transformatora szczątków pierścieni, jeśli niektóre pierścienie są uszkodzone i zaistnieją nieprzewidziane okoliczności, naruszona zostanie integralność filtra wyjściowego.

Na materiały stosowane w technologii próżniowej nakładane są specjalne wymagania. Naczynie, które może wytrzymać ciśnienie kilkuset atmosfer, może nie być próżnioszczelne. Np. jeśli z butli o pojemności 40 litrów, w której znajduje się gaz o nadciśnieniu 15 MPa, wypłynie ilość gazu o objętości 1 cm3 przy 0,1 MPa, to ciśnienie w butli spadnie o 0,000017%. Jeżeli ciśnienie w butli wyniesie 0,1 MPa i ta sama ilość gazu (0,1 cm3 przy 0,1 MPa) wniknie do niego, to ciśnienie wewnątrz butli wzrośnie 19 000 razy. Materiały, z których wykonane są systemy próżniowe powinny być jak najbardziej przepuszczalne dla gazów i łatwo uwalniać gazy zaadsorbowane na powierzchni i rozpuszczone w nich. Podczas nagrzewania i ciągłym pompowaniu wydzielanie gazu następuje szybciej. Urządzenia niskiego i wysokiego podciśnienia mają różne wymagania. Urządzenia niskopróżniowe są łatwiejsze w produkcji, doborze materiałów i projektowaniu uszczelnienia. Dobrym materiałem na systemy próżniowe jest szkło, które jest praktycznie gazoszczelne. Części szklane można łatwo ze sobą łączyć i, jeśli to konieczne, z metalami. Ponadto szkło jest dobrym dielektrykiem, co umożliwia dostarczanie wysokiego napięcia na elektrody elektrycznych urządzeń próżniowych.

Szkła dzielą się na dwie grupy: szkła niskotopliwe o temperaturze mięknienia 490 – 610 ° C (stopowe z platyną i jej substytutami); materiał ogniotrwały o temperaturze mięknienia powyżej 610°C (stopowy z wolframem). Jednak ze względu na kruchość szkła przemysłowe urządzenia próżniowe wykonane są z metalu, chociaż proces dyfuzji gazu zawsze odbywa się przez metale ze względu na ich strukturę krystaliczną, obecność porów i pęknięć, zwłaszcza w odlewach. Wadę tę niweluje fakt, że metalowe urządzenia próżniowe z reguły pracują z ciągłym pompowaniem gazu dopływającego do układu. Do produkcji systemów próżniowych najlepiej nadają się stale niskowęglowe i nierdzewne, miedź, aluminium i wszelkiego rodzaju stopy. Rury metalowe do systemów próżniowych muszą być bezszwowe, wykonane z miedzi, mosiądzu lub stali. Najwygodniejszym materiałem jest czerwona miedź. Rury z czerwonej miedzi są łatwe do zginania i lutowania. Ponadto metal ten jest odporny na działanie powietrza. Niezbędna jest obróbka wewnętrznej powierzchni części układu próżniowego. Im lepiej przetwarzane są wewnętrzne ściany systemu, tym mniej gazu zostanie na nich zaadsorbowane.

Uszczelki próżniowe i smary powinny mieć gładką, pozbawioną pęknięć powierzchnię po schłodzeniu i nie kurczyć się zbytnio. Aby wyeliminować nieszczelności w rzadko rozłączanych, niepolerowanych spoinach, można stosować lakiery szelakowe, smoły szelakowe, bakelitowe i gliftalowe oraz farby emaliowane. Rozpuszczalnikiem do farb emaliowanych jest benzen (temperatura pracy 30°C), do lakieru szelakowego – alkohol i aceton (temperatura pracy 40°C), do lakieru gliftalowego mieszanina alkoholu i benzyny (temperatura pracy 200°C). Lakier szelakowy z czasem pęka, więc może być używany tylko jako tymczasowe uszczelnienie. Nieco mocniejszy lakier szelakowo-smołowy (mieszanka szelaku z olejem smołowym).

Smary (bitum, piceina, wosk uniwersalny, mieszanka kalafonii) służą do uszczelniania szlifów i kranów. Smary nie powinny być mokre, dlatego należy je przechowywać w zamkniętym pojemniku.

Oleje stosowane są jako płyn roboczy do pomp strumiennych parowych, uszczelnienia do pomp mechanicznych, do smarowania części trących aparatury oraz do napełniania wakuometrów i zasuw cieczy. Olej próżniowy musi mieć wysoką stabilność techniczną i być chemicznie obojętny w stosunku do pompowanych gazów. Oleje próżniowe produkowane są głównie z ciężkich frakcji ropy.

Nierozłączne części metalowych systemów próżniowych łączy się przez spawanie lub lutowanie. Lutowanie można stosować tylko do rur o małej długości i średnicy. Do lutowania stosuje się następujące luty: cynowo-ołowiowy o temperaturze topnienia 180 – 200 ° С; cyna-srebro o temperaturze topnienia 400 ° C; stały (PMTs-54 lub PF-45) o temperaturze topnienia 700 ° C; miedź-cynk o temperaturze topnienia 875 °C. Jeżeli mobilność części układu próżniowego jest konieczna, wówczas połączenia wykonuje się za pomocą gumowych węży próżniowych.

RYS. 1. TYPY POMP PRÓŻNIOWYCH I ICH ZAKRES CIŚNIENIA

Do produkcji węży próżniowych wymagana jest guma o niskiej zawartości siarki (1,5 – 2%), która jest bardzo elastyczna i rozciągliwa. Węże próżniowe produkowane są o średnicy 3, 6, 9, 12, 15 i 30 mm i mają grubość ścianki równą średnicy wewnętrznej. Używając węży próżniowych należy pamiętać, że guma z czasem starzeje się (pęka i staje się nieszczelna). Proces ten przebiega szczególnie szybko pod wpływem światła, tlenu i ciepła.

W systemach próżniowych stosowane są specjalne zawory i urządzenia odcinające. Zawory z zaślepkami uziemiającymi (szklane i metalowe) służą również do podłączania manometrów w małych urządzeniach laboratoryjnych. Takie zawory składają się z korka z otworami oraz tulei z odgałęzieniami, za pomocą której zawór jest podłączony do systemu. Grzyby zaworów wykonane są stożkowo (stożek 1: 5 lub 1:10) i są dokładnie docierane. Zawory są smarowane smarem półpłynnym. Zawory mieszkowe znajdują zastosowanie w zakładach przemysłowych. W urządzeniach niskiej i średniej próżni można stosować zawory z korpusami i pokrywami z żeliwa lub brązu oraz uszczelkami gumowymi. Zawory próżniowe pracujące przy ciśnieniu resztkowym do 133-10^7 – 133-10^8 Pa powinny być wykonane z walcowanego metalu, uszczelki mogą być wykonane z gumy lub fluoroplastiku. Zawory do systemów superpróżniowych (ciśnienie poniżej 133-10 ^ 8 Pa) wykonane są ze stali nierdzewnej z metalowymi uszczelkami, które umożliwiają podgrzanie zaworu w celu odgazowania.

Pompy próżniowe charakteryzują się następującymi parametrami: ograniczenie (maksymalne) ciśnienie wytwarzane przez pompę; wydajność pompy (ilość usuwanego gazu na jednostkę czasu, g / s. Pa); prędkość pompowania – stosunek wydajności do ciśnienia mierzonego w sekcji wlotowej pompy (cm3/s; l/s; m3/s); dopuszczalne ciśnienie wylotowe (dla pomp pracujących przy obniżonym ciśnieniu w porównaniu z ciśnieniem atmosferycznym); ciśnienie zwolnienia przeciągnięcia. Maksymalne dopuszczalne ciśnienie wylotowe to ciśnienie, przy którym ciśnienie wylotowe wzrasta nie więcej niż 10% powyżej normy. Ciśnienie wylotowe przeciągnięcia odpowiada wzrostowi o rząd wielkości ciśnienia wylotowego w porównaniu do normalnego. Na rys. 1 pokazane, jakie zakresy ciśnień pokrywają różne typy pomp.

W zależności od ciśnienia wylotowego pompy próżniowe dzielą się na trzy grupy: odprowadzają wypompowany gaz do atmosfery; wymagają wstępnego rozcieńczenia; nie wyrzucają gazu na zewnątrz, ale wiążą wewnątrz samej pompy. W przypadku pomp wymagających rozcieńczenia wstępnego montuje się z nimi szeregowo pompy wstępne.

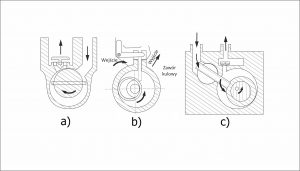

W praktyce prac elektrycznych stosowane są z reguły pompy rotacyjne, w których cała objętość wewnętrzna jest wypełniona olejem próżniowym. Pompy te obejmują pompy łopatkowe, łopatkowo-stojanowe i pompy szpulowe (rys. 2). Niezawodność pompy zależy głównie od jakości stosowanego oleju. Olej próżniowy powinien mieć niską prężność pary, nie powinien zawierać zanieczyszczeń mechanicznych i nie powinien wchodzić w reakcję chemiczną z pompowanym gazem. Na każde 10 l/s wypompowanego gazu potrzebne jest około 0,75 kW energii elektrycznej. Prędkość pompowania rotacyjnych pomp olejowych waha się od 0,6 do 1300 m3/h. Do wypompowywania dużych ilości gazu z ciśnienia atmosferycznego stosuje się pompy typu VN-4G i VN-6G. Pompy te mogą pracować przez długi czas przy ciśnieniu na rurze wlotowej około 0,013 MPa ze względu na obecność przegrody olejowej.

Poniżej znajduje się czas wypompowania 100 litrów gazu od 0,1 MPa do 13,3 Pa różnymi pompami, gdy są one bezpośrednio podłączone do objętości:

| Typ pompy | VN-6G | VN-4G | VN-1G | VN-2G | RVN-20 | VN-461M | VN-494 |

| Czas pompowania, h | 3 | 9 | 23 | 55 | 3 | 11.5 |

RYS. 2. SCHEMAT ROTACYJNYCH POMP OLEJOWYCH: A – ŁOPATKOWE; B –ŁOPATKOWO-STOJANOWE; C- SZPULOWE

Pompy typu VN-1G, VN-2G, VN-4G, VN-6G, VN-300G i VN-500G posiadają balast gazowy, który zapobiega wnikaniu oparów do pompy. Rotacyjne pompy olejowe mogą być stosowane w urządzeniach stacjonarnych i mobilnych w temperaturze otoczenia 15 – 30°C.

Jak ważne jest praktyczne znaczenie usuwania wtrąceń gazowych z oleju transformatorowego i izolacji stałej określa § 1. Po raz pierwszy wymóg odgazowania oleju transformatorowego (do zawartości gazu resztkowego w oleju nie większej niż 0,1% objętościowo) został przedstawiony przez producenta podczas montażu transformatorów pierwszej grupy na napięcie 750 kV. Wyprodukowano specjalne stacjonarne urządzenia do odgazowania oleju. Oznaczenie zawartości gazów resztkowych w oleju przeprowadzono zgodnie z metodą opracowaną przez fabrykę „Moskabel”.

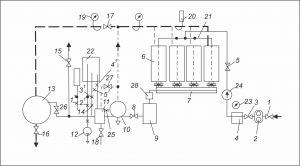

Niepraktyczne jest budowanie urządzeń stacjonarnych w każdym miejscu instalacji, dlatego dział montażu i uruchomienia trustu „Elektrocentermontazh” zaprojektował i wykonał urządzenie mobilne zamontowane na przyczepie o udźwigu 7 ton (rys. 2). Wymiary to 4900X2300X2500 mm. Masa urządzenia to 3,5 t. Ze względu na konieczność zmniejszenia wysokości kolumn odgazowujących, w celu zachowania powierzchni odgazowania zamontowano cztery kolumny, zmniejszono wielkość pierścieni i zwiększono ich ilość.

RYS. 2. SCHEMAT TECHNOLOGICZNY MOBILNEGO ZESPOŁU ODGAZOWANIA OLEJU TRANSFORMATOROWEGO: 13.5.14,16.18,25,26.27 – ZAWORY MIESZKOWE D = 25 VМ: 1, 2, 3, 4, 5 – ZAWORY MIESZKOWE DN = 3 MM LUB 10 MM; 2 – POMPA TYPU RZ-4,5; 4 – PODGRZEWACZ OLEJU; B – ODGAZOWYWACZ; 7 – DOLNY KOLEKTOR; 8, 15. 17 – ZAWORY MIESZKOWE DN = 3 MM; 9 – POMPA ELEKTRYCZNA TYPU ECM-62-10; 10 – POMPA PRÓŻNIOWA TYPU VN-1G; 11 – ZBIORNIK SPUSTOWY; 12 – POMPA PRÓŻNIOWA TYPU VN-461; 13 ZBIORNIK MAGAZYNOWY; 19 – WAKUOMETR PRÓBCZY; 20 – CZUJNIK TYPU MT-6; 21 – KOLEKTOR GÓRNY; 22 – MIERNIK ABSORPCJI; 23 – MANOMETR; 24 – MIERNIK OBJĘTOŚCI CIECZY; 28- FILTR WYLOTOWY

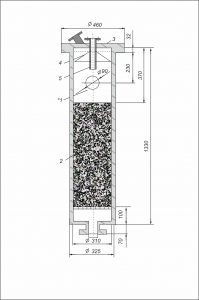

Rys. 3. PRZEKRÓJ KOLUMNY ODGAZOWYWACZA: 1 – OKIENKO INSPEKCYJNE (ORG SZKŁO O GRUBOŚCI 30 MM); 2 – PIERŚCIONKI RASHIG 15X15 MM; 3 – POKRYWA; REFLEKTOR; 5 – OPRYSKIWACZ

Główne cechy odgazowywacza: ilość kolumn wynosi cztery, wysokość 1300 mm, średnica zewnętrzna 325 mm, średnica wewnętrzna 310 mm, objętość jednej kolumny 0,098 m3, całkowita objętość odgazowywacza 0,39 m3, ilość pierścieni w odgazowywaczu 75 000 szt. Wymiary pierścieni LХ = 15Х15 mm. Za pomocą kolektorów odgazowywacz montowany jest w jedną sztywną konstrukcję, u góry z powietrzem o d = 100 mm i olejem o d = 25 mm, u dołu tylko z olejem o d = 100 mm. Oprócz odgazowywacza zestaw instalacyjny zawiera: zbiornik magazynowy wytrzymujący podciśnienie około 13,3 Pa, który służy do spuszczania oleju w trybie odgazowania oraz do azotowania oleju wymaganego do uzupełnienia transformatora (główna ilość oleju jest azotowaną w kadzi samego transformatora); pompa próżniowa VN-1G; typ pompy РЗ-4,5; pompa typu ECM-63-10; pompa próżniowa VN-461; absorpcjometr; zbiornik do spuszczania próbek oleju; wolumetryczny miernik cieczy; system rurociągów; zawory mieszkowe; przyrządy pomiarowe (wakuometr VSB, przykładowe wakuometry, pulpit sterowniczy, filtry). Przekrój kolumny odgazowywacza pokazano na rys. 3.

PRZYGOTOWANIE URZĄDZENIA DO PRACY

Odgazowywany olej transformatorowy musi być wstępnie wysuszony i oczyszczony z zanieczyszczeń mechanicznych. Zbiornik z czystym suchym olejem jest połączony przewodem olejowym z pompą urządzenia. Następnie urządzenie jest uziemione i do centrali podawane jest napięcie. Zawory na wlocie i wylocie oleju muszą być zamknięte, pozostałe otwarte. Trzeba włączyć pompę próżniową VN-1G i wypompować powietrze z układu. Po uruchomieniu nowego urządzenia lub po dłuższej przerwie w eksploatacji należy przeprowadzić odpompowanie przez co najmniej 24 h. Przy ciśnieniu resztkowym 133,3 Pa urządzenie jest sprawdzane pod kątem szczelności. Aby to zrobić, wyłącz pompę próżniową. Jeżeli próżnia w układzie zaczyna gwałtownie spadać, należy znaleźć i wyeliminować nieszczelność (sprawdzić spawy, połączenia kołnierzowe, dokręcanie nakrętek itp.). Szczelność urządzenia można uznać za zadowalającą, jeśli przeciek nie przekracza 66 Pa (5 mm Hg) na godzinę.

ODGAZOWYWANIE OLEJU TRANSFORMATOROWEGO

Zawory 1, 14, 15, 16 (rys. 2) muszą być zamknięte. Włącz pompę próżniową 10 i wytwórz ciśnienie w urządzeniu nie większe niż 66,6 Pa (0,5 mm Hg). Otwórz zawór /, włącz pompę 2 i wlej olej do odgazowywacza. Pompa 9 jest włączona, a zawór 8 służy do regulacji ssania oleju z odgazowywacza tak, aby jego poziom nie przekroczył czerwonej linii na szklanym wskaźniku oleju. Czerwona linia wskazuje wysokość, na której do kolumn przyspawane jest fałszywe dno obwodowe, które służy jako podparcie dla wypełnienia. Poziom oleju nie może przekroczyć czerwonej linii, ponieważ spowoduje to zatopienie niektórych pierścieni (wypełnień) w oleju, a tym samym zmniejszenie całkowitej powierzchni użytkowej wypełnień. Po rozpoczęciu cyrkulacji oleju przez odgazowywacz włącza się podgrzewacZ oleju. Temperatura oleju podczas odgazowania powinna wynosić 60 – 65 °C. Po dostarczeniu oleju próżnia w urządzeniu natychmiast spada do ciśnienia resztkowego 533 – 666 Pa. Po kilku minutach ciśnienie ponownie spada do 133 – 199 Pa, po czym cały proces odgazowywania przebiega pod tym ciśnieniem.

Zainstalowanie absorpcjometru na przewodzie olejowym bezpośrednio za pompą 9 umożliwia, w razie potrzeby, pobieranie próbek oleju bez przerywania pracy urządzenia. Aby pobrać próbkę, otwórz zawory 14 i 5 i przez nie spuść olej do zbiornika 11, aż rury łączące i zawór 5 zostaną ogrzane przez przepływający przez nie olej. Zbiornik 11 przez zawór 27 jest połączony z przewodem powietrznym i znajduje się pod taką samą próżnią jak całe urządzenie. Następnie zawór 5 zostaje zamknięty i olej wpłynie do absorpcjometru. Po osiągnięciu wymaganego stopnia odgazowania oleju, zawór 15 jest otwierany, zawór 26 jest zamykany i transformator jest napełniany olejem.

Urządzenie jest wyłączane w następującej kolejności: wyłącz podgrzewacz oleju, otwórz zawór 26 i zamknij zawór 15, wyłącz pompę 2 i zamknij zawór 1, wyłącz pompę elektryczną 9 i pompę próżniową VN-1G.

Przy urządzeniu mogą pracować tylko specjalnie przeszkolone osoby. W miejscu pracy muszą być dwie osoby. Przed włączeniem zasilania urządzenia należy koniecznie sprawdzić uziemienie. Urządzenie powinno być wyposażone w środki gaśnicze (gaśnice na dwutlenek węgla, piasek, płótno azbestowe). Nie wolno zostawiać włączonego urządzenia bez nadzoru, używać otwartego ognia w i w pobliżu urządzenia, zostawiać zaolejonych końcówek, szmat i innych środków czyszczących w miejscu pracy.

Urządzenie odgazowujące wyprodukowane zgodnie z TU-34-1347-73 różni się od proponowanego urządzenia „MNU ECM” tylko swoją konstrukcją. Zaletą „MNU ECM „ jest łatwość konserwacji i możliwość, po dokonaniu drobnych zmian w schemacie, ciągłego i konsekwentnego przeprowadzania odgazowania i azotowania oleju. Możliwość takiego procesu potwierdza statystyczna obróbka wyników odgazowania oleju przy instalacji grupy transformatorów 750 kV. Tak więc średnia zawartość gazu resztkowego w oleju wynosiła 0,0529% objętości. (norma 0,1% obj.) ze średnim kwadratowym odchyleniem od średniej 0,00015. Temperatura oleju podczas procesu waha się od 55 do 70°C. Można przypuszczać, że jeszcze lepsze wyniki można uzyskać przy bardziej stabilnej temperaturze (60 – 65°C).

Urządzenie do określania zawartości gazu resztkowego w oleju – absorpcjometr z fabryki „Moskabel” – to grubościenna rura stalowa zamocowana ściągami i nakrętkami pomiędzy dwoma metalowymi krążkami. Wadą tej konstrukcji urządzenia jest to, że nawet niewielka skośność podczas dokręcania cięgien powoduje pęknięcie szklanej rurki. Dlatego grubościenną rurkę zastąpiono grubościennym szkłem z polerowanym końcem.

Szkło jest pocierane o polerowany metalowy dysk i jest mocno na nim trzymane dzięki różnicy między ciśnieniem atmosferycznym a resztkowym wewnątrz szkła. Rurki wlutowane w dysk i zawory łączą wewnętrzną wnękę szyby z pompą próżniową VN-461, atmosferą, czujnikiem MT-6, przewodem olejowym i zbiornikiem spustowym (rys. 4).

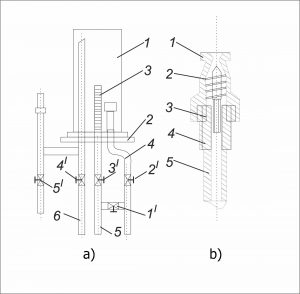

RYS. 4. MIERNIK ABSORPCJI MNU ECM: А – MIERNIK ABSORPCJI ZMONTOWANY: 1. 2. 3. 4. 5 – ZAWORY MIESZKOWE DN = 3 MM LUB 10 MM; I – SZKLANY GRUBOŚCIENNY KUBEK; 2 – DOLNY MIERNIK ABSORPCJI (METALOWY): 3 – SKALA; 4 – RURA DO PRÓBKI OLEJU; 5- RURA DO OPUSZCZANIA PRÓBEK Z LICZNIKA ABSORPCJI; 6 – RURA DO PODŁĄCZENIA DO POMPY PRÓŻNIOWEJ; 7- CZUJNIK TYPU MT-6; B -WTRYSKIWACZ; 1 – KORPUS WTRYSKIWACZA: 2 – WKRĘT DWUSTRONNY; 3 PODKŁADKA PROWADNICA – TULEJA; 5 – RURA ABSORPCYJNA

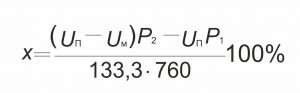

Aby zapewnić szczelność próżniową, na koniec szkła i na metalowy krążek nakłada się smar o następującym składzie: 35% smaru CIATIM-201 i 65% kalafonii. Szczelność urządzenia określa się w następujący sposób: zawory G, 3, 4, 5 są zamknięte, zawór 2 jest otwarty, pompa próżniowa VN-461 jest włączona, a ciśnienie resztkowe nie przekracza 13,3 Pa w urządzenie. Zamknąć zawór 2 (odłączyć urządzenie od pompy próżniowej) i określić ciśnienie w urządzeniu za pomocą wakuometru VSB-1, oznaczenie powtórzyć po 3 minutach. Szczelność urządzenia uważa się za zadowalającą, jeśli przeciek nie przekracza 6,6 Pa w ciągu 3 minut. Jeśli przeciek jest większy niż podana wartość, konieczne jest dokręcenie nakrętek górnych łączących rury mosiężne z zaworami. Jeśli po tym wyciek przekroczy dopuszczalną wartość, należy sprawdzić wszystkie połączenia, znaleźć i wyeliminować wyciek powietrza. Podczas określania zawartości gazu resztkowego w oleju w urządzeniu powstaje ciśnienie resztkowe nie większe niż 13,3 Pa (zawór 4 jest otwarty, zawory /, 2, 3 i 5 są zamknięte), otwórz zawór / i spuść olej do zbiornika spustowego, aż rury i zawór nie będą ogrzewane przez olej pochodzący z odgazowywacza. Następnie odłącz urządzenie od pompy próżniowej (zamknij zawór 4) i określ ciśnienie resztkowe w urządzeniu, otwórz zawór 2 i pobierz próbkę oleju (objętość próbki 160 cm3. Wysokość słupa oleju określa szkała dołączona do urządzenia, następnie zgodnie z tabelą kalibracyjną, która musi być dołączona do każdego urządzenia, określa się jakiej objętości odpowiada dana wysokość słupa oleju. Po pobraniu próbki mierzy się ciśnienie resztkowe w urządzeniu Pg. Ilość gazu w oleju,% objętości oleju, oblicza się według równania:

gdzie vn – jest objętością urządzenia, cm3; vm – objętość próbki, cm3; Р1 – ciśnienie w urządzeniu przed pobraniem próbki, Pa; P2 – ciśnienie w urządzeniu po pobraniu próbki Pa. Za wartość prawdziwą przyjmuje się średnią z dwóch kolejnych oznaczeń, a wyniki tych oznaczeń nie powinny różnić się od siebie o więcej niż 20%.

Aby przygotować urządzenie do kolejnego oznaczenia, konieczne jest spuszczenie oleju do zbiornika przez zawór 3, po czym zawór 3 zostaje zamknięty i w urządzeniu z pompą próżniową przez zawór 4 powstaje ciśnienie resztkowe 13,3 Pa.

RYS. 5. MIERNIK ABSORPCJI TRUSTU „GIDROELEKTROMONTAŻ”

Jeżeli przepływ oleju do urządzenia jest utrudniony, należy zdemontować urządzenie i wyczyścić otwory w opryskiwaczu. Zgodnie z opisaną metodą nie jest określana rzeczywista zawartość gazu w oleju, ale tylko ilość, która jest uwalniana z oleju w danych warunkach (temperatura, ciśnienie, granica faz między fazą ciekłą i gazową). Po wstrzyknięciu próbki próżnia w adsorpcjometrze spada gwałtownie w ciągu kilku sekund, podczas gdy olej jest rozpylany i nie osiadł jeszcze na dnie urządzenia. Po opadnięciu próbki oleju na dno ciśnienie w adsorptiometrze praktycznie się nie zmienia. W konsekwencji wydzielanie gazu następuje tylko wtedy, gdy ropa jest w stanie rozpylonym. Zmiana głowicy rozpylającej wtryskiwaczem w adsorptiometrze, można uzyskać drobniejsze rozpylenie próbki, co znacznie zwiększa granicę faz między fazą gazową i ciekłą. W rezultacie duża ilość gazu będzie miała czas na wydzielenie się z oleju, aż próbka opadnie na dno, a błąd eksperymentalny zostanie zmniejszony.

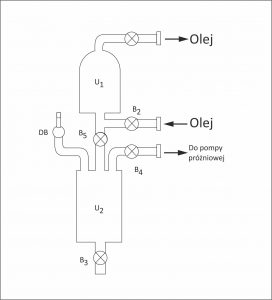

Na uwagę zasługuje absorpcjometr zaproponowany przez trust GidroElektromontaż. Urządzenie składa się z dwóch naczyń: v, – naczynia do pobierania próbek oleju (dozownik); v <2 – naczynie, w którym z próbki oleju wydziela się gaz (odgazowywacz). Naczynia v, i v2 wykonane są z mosiężnej rury o średnicy 63 mm. Wszystkie połączenia lutowane są lutem PS-40, części obciążone mechanicznie lutowane są lutem srebrnym. W zaworach próżniowych (typ 15B 50r 3 mm) gumowe uszczelki pierścieni zastępowane są fluoroplastikami. Wszystko to zapewnia znikomy wyciek powietrza i stabilność urządzenia. Oznaczanie odbywa się w następującej kolejności: zamknąć zawory B3 i B5, otworzyć zawór B4 i opróżnić naczynie v2 do ciśnienia resztkowego P = 0,1 -K), 2 tor, co odpowiada 13,3 – 26,6 Pa (1 tor = 1 mmHg = 133 Pa). Następnie przez zawory B i B2 olej przelewa się przez naczynie, aż do całkowitego usunięcia z niego powietrza (czas przepływu ok. 1 min), po czym zawory B, B2 i B4 zostają zamknięte, zawór B5 zostaje otwarty i wszystkie olej z górnego naczynia d wlewa się przez opryskiwacz do naczynia v2. W tym przypadku tylko ciśnienia P i P2 zmieniają się wartościami, ponieważ objętość próbki i urządzenia są wartościami stałymi, co znacznie ułatwia i zmniejsza możliwość błędów w wyznaczaniu i obliczaniu otrzymanych wyników. W urządzeniu trustu „Gidroelektromontaż”, w = 188 cm3; v = 231 cm3.

Równanie na oznaczenie zawartości powietrza w próbce oleju,%: B = 0,18 (Pr – Pi).