Eksploatacja i długie przechowywanie smaru, turbiny i innych olejów przemysłowych powoduje zanieczyszczenie oleju, co prowadzi do niskiej wydajności. Z biegiem czasu proces ten powoduje zwiększone zużycie urządzeń, a w przypadku oleju elektroizolacyjnego, awarie w elektroenergetycznych sieciach przesyłowych. Zapobiegnięcie lub zatrzymanie tego procesu jest praktycznie niemożliwe. Jednakże utleniony olej może być nadal używany. Opracowano wiele wysokiej jakości i wydajnych procesów oczyszczania oleju w celu usunięcia gazów, wody i cząstek stałych z oleju. Procesy oczyszczania można ogólnie podzielić na fizyczne, chemiczne i kombinowane.

Zastanówmy się, jak zanieczyszczenie oleju wpływa na jego działanie i zobaczmy, jak działa najlepszy proces oczyszczania oleju. Należy pamiętać, że proces oczyszczania oleju można sklasyfikować według rodzaju zanieczyszczeń, przeciwko którym jest on najbardziej skuteczny.

Jak zanieczyszczenia wpływają na olej

Wilgoć w oleju pochodzi z rozkładu cieczy, powietrza i izolacji celulozowej. W tym drugim przypadku część wody pozostanie w systemie ociepleniowym nawet po jego odwodnieniu. Wysoka temperatura zwiększa stopień zanieczyszczenia wilgocią. Jeśli mieszaninę ochłodzono, wytrąciła się woda. W efekcie woda przenika do izolacji lub miesza się z produktami rozkładu oleju. Nagromadzenie wilgoci jest zwykle nieregularne, a najwyższe stężenia obserwuje się w miejscach największych naprężeń.

Substancje organiczne powstające w procesie utleniania oraz metale osadzają się na izolacji stałej, ściankach kadzi transformatora, w układzie chłodzenia itp. w postaci kwaśnego osadu. Jeśli sprzęt działa pod wysokim obciążeniem i temperaturą, szybkość utleniania wzrasta. Zanieczyszczony olej staje się gęstszy i jego właściwości chłodzące ulegają pogorszeniu. Zanieczyszczenia są główną przyczyną uszkodzeń izolacji z celulozy stałej. Im większe zanieczyszczenie oleju, tym więcej wilgoci wchłania; w rezultacie olej nie może zapewnić wystarczającej wytrzymałości dielektrycznej. Sedymentacja na rdzeniach transformatorów powoduje przegrzanie. Wszystkie te czynniki powodują przedwczesne zużycie i awarie sprzętu.

Najpopularniejszy proces oczyszczania oleju

W celu usunięcia nadmiaru wilgoci z oleju stosuje się metody oczyszczania odśrodkowego, adsorpcyjnego i termopróżniowego.

W wirówce zanieczyszczenia oddzielane są od oleju za pomocą sił odśrodkowych wewnątrz obracającego się bębna. Ten proces oczyszczania oleju jest szybki, choć ma ograniczoną zdolność usuwania wilgoci (600 ppm to prawdopodobnie najlepszy wynik, jaki można osiągnąć w procesie, podczas gdy standardowe wymaganie to 10 ppm); poza tym sprzęt jest dość skomplikowany i charakteryzuje się niską niezawodnością oraz koniecznością ciągłego monitorowania procesu.

W procesie adsorpcyjnego oczyszczania oleju wykorzystywane są materiały o porowatej powierzchni. Wychwytują wilgoć i inne zanieczyszczenia i usuwają je z oleju. Proces ten jest ograniczony małą trwałością mediów adsorbcyjnych, które po przetworzeniu należy utylizować, a także małą szybkością procesu oczyszczania oleju. Adsorbenty mogą również skutecznie zmniejszać kwasowość oleju.

Jeśli chodzi o suszenie termopróżniowe, metoda ta opiera się na różnicy temperatur pomiędzy cieczami w układzie rozproszonym. Niskie ciśnienie powoduje odparowanie wody z oleju niemal w temperaturze pokojowej. W procesie tym można zmniejszyć ilość wody w oleju do wymaganych 10 ppm. Sprzęt jest prosty i niezawodny. Proces oczyszczania oleju jest zautomatyzowany i łatwy do kontrolowania. Oprócz wody w procesie tym usuwany jest gaz z oleju. Jednakże przetwarzanie oleju w wysokiej próżni jest procesem stosunkowo powolnym.

Filtry są praktycznie obowiązkową częścią każdego procesu oczyszczania oleju.

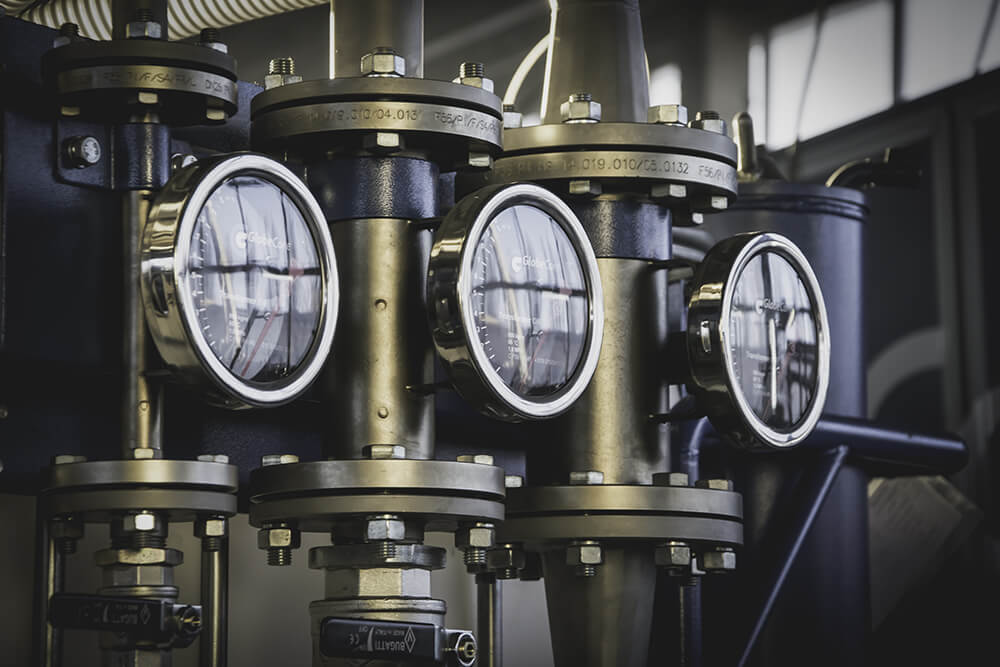

Sprzęt do oczyszczania oleju GlobeCore

CMM-4/7 firmy GlobeCore to urządzenie przeznaczone do usuwania wilgoci, gazów i cząstek stałych ze zużytego oleju elektroizolacyjnego. Urządzenie posiada trzy tryby:

- Ogrzewanie i filtracja oleju;

- Odgazowanie;

- Ewakuacja innego sprzętu.

Proces oczyszczania oleju przez jednostki GlobeCore pozwala na osiągnięcie następujących parametrów jakościowych:

- Zawartość gazu poniżej 0,1%;

- Cząstki stałe poniżej 8 ppm;

- Klasa czystości ISO 4406 -/14/12;

- Filtracja – 5 µm;

- Zawartość wilgoci na poziomie 10 ppm lub poniżej;

- Wytrzymałość dielektryczna 70 kV.

Szybkość przetwarzania jednostki wynosi:

- Tryb odgazowania, suszenia i filtracji – 4 m3/godz.;

- Ogrzewanie i filtracja – 7 m3/godz.

Urządzenie składa się z następujących elementów:

- Komora próżniowa;

- Pompy wejściowe i wyjściowe oleju;

- Grzejnik olejowy;

- Filtry;

- Szafa sterownicza;

- Rurociąg;

- Pompy próżniowe i wspomagające.

CMM-4/7 przeznaczona jest do pracy w temperaturze otoczenia od +5 do +40°C, przy wilgotności powietrza 70%. Urządzenie wymaga twardej powierzchni do montażu. Podczas umieszczania urządzenia należy uwzględnić konserwację na miejscu, połączenia przewodów zasilania i oleju.

Mobilna stacja oczyszczania ...

Mobilna stacja oczyszczania ... Urządzenie do odgazowywania ...

Urządzenie do odgazowywania ... Zestaw do regeneracji ...

Zestaw do regeneracji ...