Produkcja nawozów humusowych jest jednym z najbardziej obiecujących obszarów zwiększania żyzności gleb i uzyskiwania dobrych plonów.

Na świecie istnieje około 3,2 miliarda hektarów gruntów nadających się do pracy w rolnictwie, co stanowi zaledwie 9% całkowitego funduszu ziemi. Jednak plony z roku na rok systematycznie spadają. Spowodowane jest to naruszeniem naukowych podstaw prowadzenia działalności gospodarczej (zasad płodozmianu itp.). Brak plonów rekompensuje stosowanie nawozów mineralnych, ale w tym momencie, z punktu widzenia bezpieczeństwa ekologicznego, wyczerpały się one z powodu mineralizacji gleb. W wielu krajach wprowadzono i stopniowo zaostrza się ograniczenia w stosowaniu nawozów mineralnych, zwłaszcza zawierających fosfor. Dlatego też produkcję nawozów humusowych z surowców organicznych uważa się za częściowe lub całkowite zastąpienie konwencjonalnych nawozów mineralnych.

Co oznaczają nawozy humusowe?

Substancje humusowe powstają w glebach w wyniku biochemicznego rozkładu i przemian pozostałości organicznych. Huminy gromadzą się w glebie przez długi czas iw dużej mierze decydują o żyzności gleby.

Substancje humusowe to popularna nazwa, która łączy w sobie:

- kwasy humusowe;

- kwasy fulwowe;

- sole tych kwasów (humaty i fulwaty);

- związki tych kwasów z minerałami glebowymi (huminami).

Substancje humusowe mogą być zawarte w glebie i być nieaktywne; to znaczy w żaden sposób nie wpływają na procesy zachodzące w roślinach iw glebie. Aby rozpocząć korzystne procesy, substancje humusowe muszą zostać aktywowane poprzez podwyższenie temperatury lub zastosowanie środków chemicznych, które doprowadzą substancję podstawową do stanu rozpuszczalnego w wodzie. I dopiero potem nawóz stanie się stymulatorem wzrostu roślin i źródłem składników odżywczych. Oprócz korzystnego działania nawozów huminowych na rośliny huminy poprawiają również glebę (zwiększają pojemność kapilarną i polową wilgoci, zwiększają przepuszczalność wody, poprawiają strukturę, zmniejszają gęstość itp.).

Tło historyczne stosowania substancji humusowych

Produkcja humusu stała się rzeczywistością od 1876 roku. Wtedy to niemiecki chemik Achard po raz pierwszy wyprowadził sole kwasu huminowego z torfu. Jednak w tamtym czasie nie było wystarczających teoretycznych i praktycznych podstaw do masowej produkcji. Początkowo jako barwnik stosowano substancje humusowe pochodzące z węgli brunatnych.

Badania kontynuowano w XX wieku, a substancje humusowe zaczęto stosować w rolnictwie i medycynie w latach 80. Do ich otrzymywania używano węgla kamiennego i brunatnego, torfu, sapropelu i leonardytu.

Produkcja nawozów humusowych — główne technologie

Produkcja nawozów humusowych nie jest tak prosta, jak mogłoby się wydawać na pierwszy rzut oka. Aby „wyekstrahować” humaty i huminy z surowca, trzeba najpierw rozbić bardzo mocne błony ligninowe i celulozowe komórek. Jeśli rozpad nastąpił tylko częściowo, to niezależnie od użytego środka chemicznego wydajność nawozów będzie niska. Biorąc pod uwagę, że warstwa substancji humusowych nie jest bardzo duża i tworzy się co najmniej 1–2 lata, ważnym czynnikiem jest wydajność sprzętu używanego do wydobycia.

Najprostszy proces produkcji nawozów humusowych jest następujący. Początkową mieszaninę wprowadza się do ekstraktora, do którego jednocześnie podawany jest rozpuszczalnik. Po pewnym czasie stężenie substancji humusowych osiągnie wymagany poziom i mieszaninę podaje się do destylatora w celu oddestylowania rozpuszczalnika. Opary rozpuszczalnika są skraplane w chłodziarko-skraplaczu, po czym gromadzone są w specjalnym zbiorniku zbiorczym. Rozpuszczalnik można ponownie wykorzystać do ekstrakcji. Proces jest powtarzany aż do uzyskania pożądanej ilości substancji humusowych z surowca. Ten schemat jest prosty, ale nieefektywny. Nie dochodzi do rozpadu membran ligninowych i celulozowych; dlatego wydajność produktu jest niska. Proces jest długotrwały, powtarzalny i energochłonny. Ponadto stosowanie rozpuszczalników czyni go nieprzyjaznym dla środowiska.

Bardziej wydajna ekstrakcja może wymagać użycia sprzętu nowego w tym procesie — urządzenia elektromagnetyczne z wirową warstwą cząstek ferromagnetyczny chlub w skrócie AVS.

Produkcja nawozów humusowych w urządzeniach warstwowych wirowych

W AVS torf jest rozproszony w wodzie, na którą intensywnie wpływają cząstki ferromagnetyczne, które poruszają się po złożonych trajektoriach, gdy są napędzane wirującym polem elektromagnetycznym. Podczas ruchu cząsteczki zderzają się z cząsteczkami torfu, ze sobą oraz ze ścianami komory roboczej. W efekcie cząstki torfu ulegają rozdrobnieniu, a ponad 80–90% z nich ma wielkość nie większą niż 15 mikronów. W tym przypadku membrany ligninowe i celulozowe ulegają skutecznemu rozpadowi, a substancje humusowe wydostają się z torfu i przedostają do wody. Produkcja nawozów humusowych w urządzeniach warstwowych wirowych może być prowadzona z lub bez użycia środków chemicznych.

Schemat produkcji nawozów humusowych za pomocą młyna elektromagnetycznego

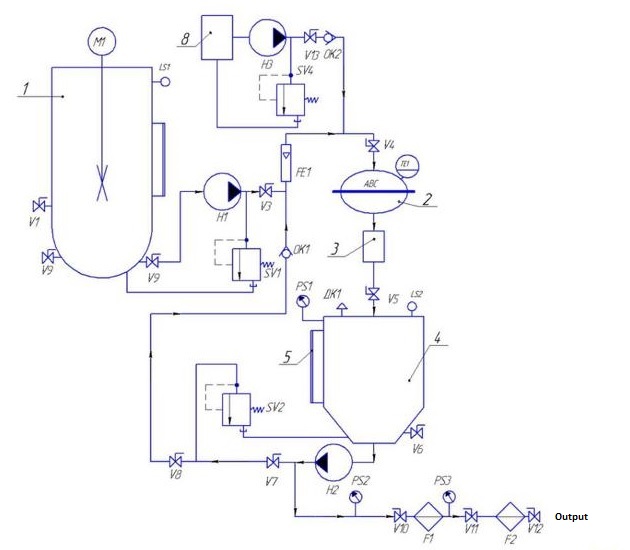

Jeden z wariantów schematu przebiegu procesu produkcji nawozów humusowych w urządzeniach warstwy wirowej przedstawiono na rysunku 1.

Rysunek 1 – Schemat blokowy procesu produkcji nawozów humusowych w urządzeniach wirowych: 1 – zbiornik z mieszadłem (500 l), 2 – urządzenie wirowe, 3 – pułapka na cząstki ferromagnetyczne, 4 – zbiornik pośredni (500 l), 5 – wziernik, 6 – zbiornik produktu gotowego (500 L), 7 – wziernik, 8 – zbiornik na alkalia rozcieńczone wodą (50 L), V – zawór kulowy, H1 – pompa, regulacja przetwornicą częstotliwości lub V2 zawór, H2 – pompa, FE – rotametr, TE – opór termiczny, DK – zawór oddechowy, F1 – filtr zgrubny, F2 – filtr dokładny, PS – manometr, SV – zawór bezpieczeństwa, OK – zawór zwrotny, LS – czujnik poziomu

Wyniki badań laboratoryjnych

Badania laboratoryjne próbek nawozów humusowych otrzymanych przy użyciu GlobeCore trzymano urządzenie warstwy wirowej typu AVS. Wyniki badań przedstawiono w tabeli 1.

Tabela 1 – Skład chemiczny humusowego nawozu wieloskładnikowego otrzymanego w wirowym urządzeniu warstwowym

|

Wskaźnik |

Treść |

|

Kwasy fulwowe, g/L |

30.8 |

|

Kwasy humusowe, g/l |

19.1 |

| Azot całkowity, g/l |

2.2 |

|

Fosfor całkowity, g/L |

2.5 |

| Potas całkowity, g/l |

8.1 |

| Kwasowość pH |

11.1 |

Z przedstawionych danych wynika, że pod względem kompleksowych wskaźników badany nawóz humusowy spełnia wymagania stawiane produktom tego typu.

Zalety urządzeń warstwowych wirowych w produkcji nawozów humusowych

- urządzenie zwiększa wydalanie do roztworu substancji humusowych i kwasów fulwowych oraz zwiększa ich aktywność biologiczną;

- urządzenie może służyć do otrzymywania nawozów humusowych poprzez przeróbkę torfu, sapropelu, biohumusu, leonardytu, węgla brunatnego, kompostu, odlewów itp.;

- w przypadku stosowania biohumusu, kompostu lub odlewów jako surowca przetwarzanie w urządzeniu umożliwia nie tylko uzyskanie nawozu, ale także zniszczenie robactwa i robaków;

- produkcję nawozów humusowych można prowadzić z użyciem lub bez użycia środków chemicznych;

- niskie zużycie energii. Wydajność układacza wirowego AVS-150 przy pozyskiwaniu nawozów humusowych wynosi od 5 m3/h, a pobór mocy 9,5 kW. Tym samym jednostkowe zużycie energii elektrycznej do wyprodukowania jednej tony nawozów w samym urządzeniu (bez uwzględnienia mocy pobieranej przez napęd pomp) wynosi zaledwie 1,9 kWh/m3;

- kompaktowe rozmiary i łatwa integracja z działającymi liniami technologicznymi (zastąpienie innych dyspergatorów i ekstraktorów).

W celu uzyskania dalszych informacji lub porad dotyczących zastosowania urządzeń warstwowych wirowych w przetwarzaniu sapropelu, torfu, węgla brunatnego, leonardytu, biohumusu w celu uzyskania nawozów humusowych, prosimy o skorzystanie z niektórych danych kontaktowych w odpowiedniej sekcji naszej strony internetowej.

Aparat warstwy wirowej ...

Aparat warstwy wirowej ...