W niniejszym artykule omówimy produkcję płuczki wiertniczej za pomocą technologii warstwy wirowej cząstek ferromagnetycznych oraz ocenimy perspektywy zastosowania tej technologii w przemyśle naftowym i gazowym.

Płuczka wiertnicza jest ważną częścią technologii pozyskiwania surowców mineralnych (ropy i gazu). Odpowiada za kilka funkcji jednocześnie, wśród których wymienić można usuwanie rozdrobnionej skały z otworu dennego, zabezpieczanie odwiertu przed zawaleniem, domieszkowanie trzonu wiertła itp.

Produkcja płuczki wiertniczej prowadzona jest z wykorzystaniem różnych receptur, jednak najczęściej spotykane są płuczki wodne i na bazie węglowodorów. W pierwszym przypadku stosuje się takie składniki jak woda użytkowa, solanki i hydrożele, roztwory polimerowe, polimerowo-gliniane i iłowe, w drugim stosuje się odwrócone emulsje i roztwory wapienno-bitumiczne. Standardowe komponenty nie zawsze mogą zapewnić niezbędne funkcje płuczki wiertniczej; dlatego w celu ich ulepszenia stosuje się specjalne modyfikatory dopasowujące właściwości strukturalne i reologiczne.

Produkcja płuczki zwykle odbywa się w specjalnych jednostkach, których funkcjonowanie jest zapewnione dzięki pracy różnych mieszadeł, dyspergatorów itp.

Sprzęt do produkcji płuczki wiertniczej

Omówimy główne typy mieszadeł i dyspergatorów, za pomocą których wytwarza się płuczkę wiertniczą. W wierceniu poszukiwawczym odwiertów naftowych i gazowych, w warunkach autonomicznego rozmieszczenia platform wiertniczych, duże znaczenie ma metoda hydrauliczna, według której do rozdrabniania cząstek stałych ilastych płynów obiegowych wykorzystywana jest wyłącznie energia kinetyczna przepływu. Urządzenie realizujące tę zasadę działania nazywa się hydraulicznym mieszadłem płuczki lub mieszadłem hydraulicznym.

Mieszanie odśrodkowe stosuje się na końcowym etapie produkcji płuczki wiertniczej. Odbywa się to za pomocą mieszadeł, w których cząstki gliny są rozpraszane pod wpływem ruchu łopatek.

Mieszadła statyczne (nieruchome) pod względem konstrukcyjnym stanowią specjalny wkład w rurze, przez który doprowadzana jest płuczka wiertnicza. Wkładki te mogą mieć różne długości, średnice i konfiguracje, co umożliwia mieszanie materiałów wieloskładnikowych o różnym charakterze chemicznym, lepkości i gęstości. Głównym zadaniem statycznego mieszalnika płuczki wiertniczej jest ujednorodnienie materiału, kondycjonowanie gradientu lepkości, zapobieganie przedostawaniu się uwięzionego powietrza do mieszaniny oraz zwiększanie turbulencji przepływu.

W praktyce ostateczne wymieszanie składników następuje dopiero po kilkukrotnym przepuszczeniu płuczki przez wszystkie mieszalniki i dyspergatory w jednostce produkcyjnej, czyli następuje kilka cykli obróbki. Biorąc powyższe pod uwagę, a także aktywny udział mieszadeł mechanicznych w mieszaniu, można mówić o dużej ilości czasu i energii elektrycznej zużywanej na proces produkcji płuczki wiertniczej. Ponadto nie zawsze jest możliwe uzyskanie płuczki wiertniczej o pożądanej jakości. Dlatego opracowanie nowych urządzeń, które pozwolą skrócić czas produkcji i energochłonność płuczek wiertniczych przy jednoczesnym zapewnieniu odpowiednich cech jakościowych, jest celowe i aktualne.

Wytwarzanie płuczki wiertniczej za pomocą młyn elektromagnetyczny

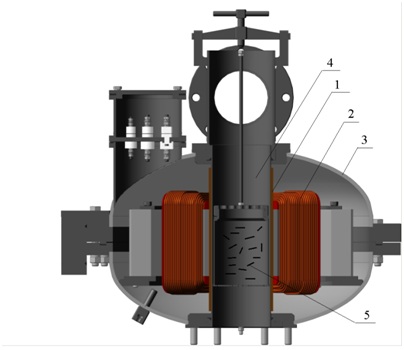

Pod względem wzornictwa, młyn elektromagnetyczny stanowi komorę operacyjną umieszczoną w induktorze wirującego pola elektromagnetycznego (Rysunek 1).

Rysunek 1. Urządzenie z warstwą wirową cząstek ferromagnetycznych: 1 – tuleja komory roboczej ze stali nierdzewnej (niemagnetycznej); 2 – induktor wirującego pola elektromagnetycznego; 3 – obudowa wzbudnika; 4 – komora robocza ze stali nierdzewnej (niemagnetyczna); 5 – cząstki ferromagnetyczne

Do komory roboczej wprowadzane są cząstki ferromagnetyczne — cylindryczne elementy o średnicy od 1 do 5 mm i długości od 1 do 50 mm (w zależności od technologii mieszania) w ilości od kilkudziesięciu do kilku tysięcy sztuk (0,05–5 kg) (dokładna ilość zależy od współczynnika masy krytycznej cząstek w strefie pracy urządzenia). Główną cechą tego urządzenia jest równoczesny przebieg różnych procesów fizycznych i chemicznych w komorze roboczej.

Ze względu na geometryczny kształt wzbudnika i komory roboczej, pole elektromagnetyczne wytwarzane przez wzbudnik i indukcja magnetyczna o wartości od 0,11 do 0,15 T powodują powstanie tzw. warstwy wirowej, w której kierunek wektora promieniowej składowej prędkości elementu jest równie prawdopodobne, a składowa styczna jest głównie skierowana w miarę przemieszczania się pola, co prowadzi do ruchu kołowego całej warstwy jako całości. Dodatkowo składowa prędkości skierowana wzdłuż osi urządzenia oddziałuje na cząstki ferromagnetyczne w momencie ich zderzenia ze sobą i ze ściankami komory oraz gdy są one narażone na przepływ przetwarzanego produktu. W tym przypadku cząsteczki przemieszczają się przez komorę roboczą. Każdy element ferromagnetyczny jest wyraźnym magnesem dipolowym, który zaczyna oscylować zderzając się z resztą elementów, gdy doświadcza magnetyzmu odwrotnego. Zależność częstotliwości kolizji jest wprost proporcjonalna do stosunku długości do średnicy. Maksymalną wartość obserwuje się przy l/d=9…13. Wśród najistotniejszych procesów zachodzących w komorze roboczej urządzenia i przyczyniających się do aktywnego rozpraszania i mieszania substancji warto wyróżnić:

- efekt pola elektromagnetycznego;

- mechaniczne oddziaływanie cząstek ferromagnetycznych na przetwarzaną substancję;

- efekt hydrodynamiczny (duże naprężenia ścinające w cieczy, wahania ciśnienia i prędkości przepływu);

- efekt hydroakustyczny (intensywna kawitacja, fale uderzeniowe);

- efekt termiczny;

- hydroliza.

Energia wirującego pola elektromagnetycznego indukuje energię wewnętrzną przetwarzanej substancji (aktywacja warstwy powierzchniowej). Siła tego ostatniego jest bardzo wysoka.

Zintegrowany wpływ różnych zjawisk zachodzących w komorze roboczej urządzenia, dzięki którym zachodzi jednocześnie dyspersja i mieszanie, oraz stosunkowo niewielka ilość energii wydatkowanej na uzyskanie pola elektromagnetycznego pozwalają postawić hipotezę, że wytwarzanie płuczki za pomocą młyn elektromagnetyczny będzie bardziej wydajne. Aby zweryfikować tę hipotezę, przeprowadziliśmy eksperyment.

Wyniki badań eksperymentalnych

Do badań praktycznych zastosowaliśmy recepturę płuczki wiertniczej na bazie węglowodorów służącej do zabezpieczenia odwiertu przed zawałem. Składał się z oleju napędowego (835 kg/m3), wody użytkowej, emulgatora (20 l/m3), wapna (20 kg/m3), glinki organofilowej (12 kg/m3) i halitu (90 kg/m3).

Badano efektywność produkcji płuczki wiertniczej AVS-100 młyn elektromagnetyczny firmy GlobeCore oraz stalowe elementy ferromagnetyczne o średnicy 2 mm i długości 20 mm. Zastosowano łożyska kulkowe odporne na zużycie, aby zapewnić jak najmniejszą wydajność szlifowania metalu w przetwarzanej płuczce jako materiału konstrukcyjnego tych elementów.

|

|

|

Rysunek 2 – Sprawdzanie lepkości plastycznej, filtracji i stabilności elektrycznej płuczki wiertniczej

Po otrzymaniu emulsji sprawdzono parametry: filtracji, lepkości plastycznej, gęstości oraz stabilności elektrycznej. Ich wartości liczbowe przedstawiono w tabeli 1.

Tabela 1 – Parametry płuczki wiertniczej uzyskanej za pomocą młyna elektromagnetycznego AVS-100

|

№. |

Parametr | Jednostka miary | Wartość numeryczna |

| 1 |

Lepkość plastyczna |

cP |

11 |

| 2 |

Filtrowanie |

cm3 |

3.8 |

| 3 |

Gęstość |

kg/m3 |

940 |

|

4 |

Stabilność elektryczna | W |

429 |

Uzyskane dane wskazują na dobrą jakość płuczki wiertniczej, do produkcji której zastosowano młyna elektromagnetycznego AVS-100.

Wnioski na podstawie wyników eksperymentu

Przeprowadzone testy pozwalają na wyciągnięcie następujących wniosków:

- Dzięki różnym procesom fizycznym i chemicznym zachodzącym w komorze roboczej młyna elektromagnetycznego możliwe staje się jednoczesne rozpraszanie i mieszanie płuczki wiertniczej za pomocą tego samego urządzenia. Pozwala to na uproszczenie instalacji do produkcji płuczki poprzez usunięcie innych mieszadeł i dyspergatorów.

- Jakość płuczek wiertniczych uzyskanych za pomocą młyna elektromagnetycznego w jednym etapie nie ustępuje jakością płuczkom wiertniczym uzyskanym w kilku cyklach obróbki przy użyciu mieszadeł mechanicznych i dyspergatorów.

- Zastąpienie mieszadeł mechanicznych urządzeniem wirowym pozwala na zmniejszenie o połowę zużycia energii elektrycznej potrzebnej do uzyskania jednego metra sześciennego płuczki wiertniczej.

- Ponadto, stosując układarkę wirową, udało się kilkakrotnie skrócić czas produkcji płuczki w porównaniu z tym samym wskaźnikiem dla jednostek wyposażonych w mieszadła mechaniczne.

Wydajność urządzenia AVS-100 wynosi 1–1,5 m3/h przy poborze energii elektrycznej 3,5–4 kW/h, a AVS-150 2–2,5 m3/h przy poborze energii elektrycznej 9,5 kW/h.

Aparat warstwy wirowej ...

Aparat warstwy wirowej ...