W niniejszym artykule omówimy produkcję środków smarnych z wykorzystaniem wirowych urządzeń warstwowych — urządzeń przeznaczonych do intensyfikacji różnych procesów technologicznych. Smary są niezbędne do zapewnienia działania i wydajności sprzętu. Głównym zadaniem środków smarnych jest zmniejszenie tarcia i zużycia części trących mechanizmów, co pozwala na zwiększenie sprawności mechanicznej silnika oraz ochronę par trących przed zużyciem i zatarciem.

Ich drugą ważną rolą jest odprowadzanie ciepła z silnika i części nagrzanych przez tarcie. Ponadto środek smarny chroni części przed korozją, zmywa i usuwa brud, zapewnia uszczelnienie, a także spełnia specjalne zadania, np. będąc w niektórych przypadkach warstwą oddzielającą formę od odlewu.

Smar plastyczny to gęsta maść przeznaczona do smarowania łożysk tocznych różnego typu, zawiasów, układów mimośrodowych dźwigniowych, krzywkowych itp. W przeciwieństwie do olejów płynnych smar plastyczny posiada wytrzymałość na ścinanie.

Produkcja smaru plastycznego — kluczowe aspekty

Przed 1970 rokiem produkcja smarów odbywała się w sposób partiami. Procesy wsadowe charakteryzują się wieloetapowością, niską powtarzalnością jakości wyrobów, gabarytami i dużą energochłonnością urządzeń technologicznych oraz złożonością kompleksowej mechanizacji i automatyzacji.

Drugim etapem rozwoju było wprowadzenie procesów półciągłych, co stało się możliwe dzięki pojawieniu się nowych, wydajnych urządzeń do przenoszenia masy, wysokowydajnych parowników wilgoci, homogenizatorów oraz systemów automatycznego sterowania i monitoringu.

W trzecim etapie opracowano i wdrożono procesy ciągłe. Przewaga procesów ciągłych nad procesami okresowymi i półciągłymi polega na tym, że różne operacje technologiczne przeprowadzane są w oddzielnych urządzeniach, co pozwala na zachowanie optymalnego trybu dla każdej operacji. W takim przypadku łatwo jest zapewnić automatyczną kontrolę i monitorowanie procesu, a także uzyskać produkty o wymaganej jakości. Co więcej, specyficzna pojemność drastycznie wzrasta; zajmowana powierzchnia produkcyjna i nakłady pracy zmniejszają się w wyniku specjalizacji urządzeń.

Ogromne możliwości intensyfikacji procesów wymiany masy i ciepła stwarza wykorzystanie do tego celu urządzeń skupiających energię drgań akustycznych, pól elektrycznych i magnetycznych, fal uderzeniowych, promieniowania laserowego itp. Jednym z takich urządzeń jest młyn elektromagnetyczny ( AVS).

Zasada działania młyn elektromagnetyczny

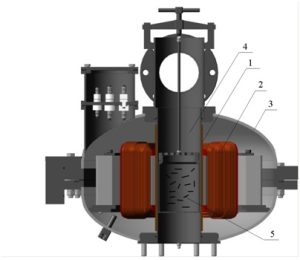

Młyn elektromagnetyczny to wydrążony walec wykonany z materiału niemagnetycznego z umieszczonymi wewnątrz nierównoosiowymi cząstkami ferromagnetycznymi oraz zamontowaną na zewnątrz cewką indukcyjną, zawierającą układ uzwojeń wytwarzających wirujące pole elektromagnetyczne (rysunek 1).

Rysunek 1 – Urządzenie z warstwą wirową cząstek ferromagnetycznych: 1 – tuleja ochronna; 2 – induktor wirującego pola elektromagnetycznego; 3 – obudowa wzbudnika; 4 – komora operacyjna wykonana z materiału niemagnetycznego; 5 – cząstki ferromagnetyczne

Wprawiając cząstki w złożony ruch, pole generuje warstwę wirową tych cząstek w strefie pracy reaktora. Każda cząstka porusza się w kierunku wirowania pola z prędkością, która może osiągnąć jej prędkość wirowania i jednocześnie wykonuje rotację procesyjną wokół swojej najmniejszej osi z prędkością 102-104 obrotów na sekundę. Wirując i zderzając się, cząsteczki emitują drgania akustyczne i ultradźwiękowe o szerokim spektrum częstotliwości (od kilkudziesięciu Hz do kilku MHz, z maksymalną wartością w przedziale 10–15 kHz). Powodując proces kawitacji w mikrostrefach, wibracje akustyczne są w stanie wytworzyć ciśnienie rzędu setek tysięcy funtów siły (lbf) na cal kwadratowy. Pod wpływem zmiennego pola magnetycznego cząstki emitują również drgania magnetostrykcyjne, a powstające w nich prądy wirowe, podobnie jak w przewodnikach elektrycznych, prowadzą do powstania szybkozmiennych pól magnetycznych i elektrycznych.

Dzięki łącznemu działaniu wszystkich wymienionych czynników, przepływ składników przechodzący przez strefę działania urządzenia AVS podlega intensywnemu mieszaniu i dyspergowaniu, w którym to przypadku szybkość reakcji chemicznych wzrasta od setek do tysięcy razy w porównaniu do normalnych warunków. Czas obróbki składników w tego typu urządzeniu (nawet gdy procesowi towarzyszy reakcja chemiczna) przy odpowiednio dobranych trybach nie przekracza kilku sekund. Po zastosowaniu schematu blokowego gotowy produkt jest w sposób ciągły usuwany i przechodzi do dalszych etapów procesu, natomiast cząstki ferromagnetyczne są zatrzymywane przez pole magnetyczne w strefie pracy urządzenia i nie dostają się do produktu.

Wyniki badań eksperymentalnych

W celu zbadania możliwości otrzymywania smarów w sposób ciągły za pomocą urządzenia AVS przeprowadziliśmy eksperyment z użyciem urządzenia AVS-150 (ryc. 2).

Rysunek 2 – Młyn elektromagnetyczny AVS-150

Celem eksperymentu było stworzenie smaru do obróbki elementów i mechanizmów pracujących w średniej temperaturze około 194 ° F.

Smar został wykonany na bazie oleju mineralnego przetworzonego mydłami litowymi i potasowymi różnych kwasów tłuszczowych. W tej bazie zmieszano skuteczne dodatki zwiększające odporność smaru na utlenianie i zużycie.

W celu przygotowania jednego litra smaru użyto zlewki o pojemności 0,37 galona, do której dodano cząstki ferromagnetyczne o masie 0,84 funta. Oleje mineralne i rycynowe przed zmieszaniem podgrzano parą wodną do 185–194 ° F. Do podgrzanego oleju dodano kwas stearynowy, wstępnie sproszkowany wodorotlenek litu i potasu, kalafonię sosnową oraz ftalocyjaninę miedziową w celu zagęszczenia smaru.

Zlewkę umieszczono w strefie roboczej urządzenia młyna elektromagnetycznego i składniki mieszano w ciągu kilku sekund. Po wymieszaniu zlewkę ponownie zanurzono w parze i woda odparowywała przez godzinę. Następnie smar pozostawiono do ostygnięcia na jeden dzień.

Główne cechy otrzymanego smaru przedstawiono w tabeli 1.

Tabela 1 – Właściwości fizyczne i chemiczne smaru otrzymanego za pomocą urządzenia do nakładania młyna elektromagnetycznego AVS-150

|

NIE. |

Parametr | Interwał | Wartość |

Rzeczywisty |

| 1 |

Temperatura kroplenia, (ºF) |

nie mniej niż | 269 |

300 |

| 2 |

Penetracja przy 77 ºF, (× 10-1 mm) |

w |

310–340 |

340 |

| 3 |

Wytrzymałość na ścinanie przy 68 ºF, (psi) |

w | 0,02–0,07 |

0,035 |

| 4 |

Lepkość w temperaturze 32 ºF i gradiencie szybkości odkształcenia 10 s-1, (psi·s) |

nie więcej niż | 0,058 |

0,056 |

| 5 |

Stabilność koloidalna (uwolniony olej %) |

nie więcej niż | 23 |

8 |

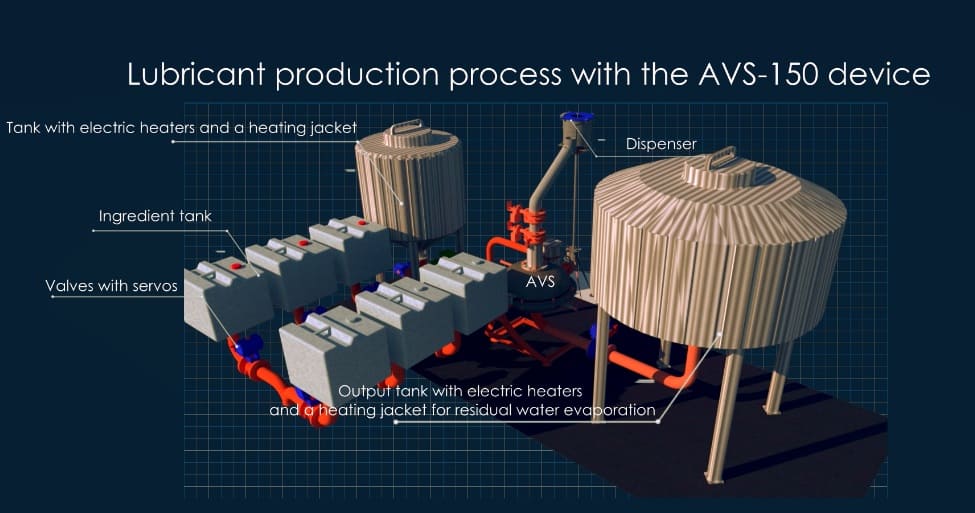

Produkcja smarów obejmuje następujące podstawowe urządzenia: układacz wirowy, zbiorniki wsadu do podawania składników wyjściowych i podgrzewania ich do wymaganej temperatury, czterotłokowy zespół dozujący zapewniający płynną regulację całkowitej wydajności i pozwalający na dużą dokładność dozowania proporcji składników w przepływie bez użycia skomplikowanej automatyki, urządzenia AVS i zbiornika odbiorczego (rysunek 3).

Rysunek 3 – Produkcja środków smarnych z wykorzystaniem AVS – schemat blokowy procesu

Rysunek 3 – Produkcja środków smarnych z wykorzystaniem AVS – schemat blokowy procesu

Surowiec jest dostarczany do zbiorników wsadowych; w niektórych zbiornikach (zawierających przemysłowy olej rycynowy lub lotniczy) temperatura jest utrzymywana na poziomie 176-185 ºF przez wstępne podgrzewanie parą (płaszcz parowy). Składniki wsadu podawane są w podanych proporcjach do urządzenia AVS, gdzie zachodzi reakcja zmydlania. W przypadku przygotowania smaru kubkowego kwasy tłuszczowe frakcji C20 zmydla się wapnem (w postaci zawiesiny wapienno-oleistej). W przypadku sporządzenia lubrykantu z litu i potasu następuje hydroliza oleju rycynowego z uwolnieniem wolnej gliceryny i kwasu rycynowego, które reagują z alkaliami i zmydlają. Temperatura w strefie działania urządzenia AVS wynosi 158–167 ºF.

Jedno urządzenie do układania wirów AVS-150 jest w stanie zapewnić wydajność smarowania nawet do kilku ton na godzinę. Pozwala to na budowę linii technologicznych o rocznej produkcji środków smarnych na poziomie 10-20 tys. ton przy użyciu tylko jednego lub dwóch urządzeń z warstwą wirową.

Zalety młyna elektromagnetycznego w procesach wytwarzania smaru plastycznego

Wyniki przeprowadzonych badań potwierdziły możliwość zastosowania AVS w procesach produkcji smarów plastycznych i chłodziw smarowych. W związku z tym możemy mówić o następujących zaletach AVS:

- wysoka szybkość reakcji chemicznych;

- wysoki stopień zdyspergowania składników, który pozwala na poprawę jakości smarów oraz zmniejszenie jednostkowego zużycia zagęszczaczy i dodatków;

- zwiększona niezawodność i trwałość dzięki brakowi ruchomych części mechanicznych i uszczelnień dynamicznych;

- możliwość prowadzenia procesów bez recyrkulacji przy ciśnieniu atmosferycznym i niskich temperaturach (122-194 °F) z pełną automatyzacją.

Aparat warstwy wirowej ...

Aparat warstwy wirowej ...