Produkcja złota to proces, którym zainteresowane są nie tylko konkretne branże, ale i całe kraje. Ten szlachetny metal jest używany w stomatologii, elektronice, chemii, budownictwie i jubilerstwie. Sztabki złota są nadal wykorzystywane jako część rezerw złota i walut obcych.

Złoto wydobywa się z rud zawierających złoto, ale rudy zawierają niewielką ilość złota. Ponadto, w zależności od rodzaju rudy, złoto może być silnie rozproszone w objętości i wchodzić w skład związków chemicznych wraz z innymi metalami. W przypadku niektórych rud wydobycie złota przy użyciu konwencjonalnych technologii jest prawie niewykonalne. Takie rudy nazywane są ogniotrwałymi. Dlatego niestandardowe innowacyjne technologie pozyskiwania złota są teraz bardziej aktualne niż kiedykolwiek wcześniej.

Rodzaje rud złotonośnych

Wyróżnijmy pięć rodzajów rud złotonośnych. Obejmują one:

- rudy półkowe o niskiej zawartości siarczków;

- rudy złota i pirytu;

- siarczkowe rudy złota i miedzi;

- rudy złota i arsenu;

- rudy polimetaliczne.

Wydobycie złota z tych rud można przeprowadzić różnymi metodami. Zależy to od składu, stopnia rozdrobnienia i zanieczyszczenia rudy oraz wielkości cząstek złota.

Cyjanizacja i flotacja

Produkcja złota jest niekompletna bez flotacji i cyjanizacji. Są to podstawowe procesy wzbogacania rud złota. Cyjanizacja jest zalecana do przetwarzania większości krzemionkowych rud złota, a flotacja jest stosowana do odzyskiwania złota z rud siarczkowych. Istnieją również rudy, do których przeróbki stosuje się zarówno pierwszą, jak i drugą metodę. W tym przypadku metoda jest wybierana zgodnie z kryterium optymalności, które zwykle uwzględnia koszty operacyjne i koszt własny gotowego produktu. Stosowane są również metody łączone oparte na cyjanizacji i flotacji.

Produkcję złotą metodą cyjanizacji można wygodnie podzielić na dwa etapy. W pierwszym etapie złoto zawarte w rudzie rozpuszcza się za pomocą cyjanku. Następnie następuje separacja roztworu i wytrącanie złota za pomocą metalicznego cynku. Stwierdzono, że drobnoziarniste rozdrabnianie rudy zapewnia szereg korzystnych korzyści, w tym krótszy czas obróbki, wyższą ekstrakcję złotą oraz możliwość zastosowania metody cyjanizacji do bardziej złożonych rud. Do mielenia używa się młynów wielkogabarytowych i energochłonnych.

Flotacja wymaga również drobnego mielenia rudy złota. Zmielona ruda wchodzi do specjalnej celi wraz z cieczą i chemikaliami. Dzięki działaniu szybkoobrotowego mieszadła miazga jest mieszana z drobnymi pęcherzykami powietrza. W tym momencie chemikalia zaczynają działać i zapobiegają zwilżaniu cząstek zawierających złoto. Cząsteczki te przyczepiają się do małych pęcherzyków powietrza i unoszą się do góry. Następnie otrzymaną „złotą” piankę poddaje się odwodnieniu, a powstały koncentrat poddaje się dalszej obróbce.

Produkcja złota metodą flotacyjnej separacji koncentratów złoto-arsenowo-pirytowych

Wszystkie metody selekcji (separacji) koncentratów arsenowo-pirytowych opierają się na różnej utlenialności powierzchni arsenopirytu i pirytu pod wpływem środków utleniających. Jednak wszystkie chemiczne metody selekcji mają wady, w tym:

- konieczność uważnego śledzenia trybu, ponieważ nawet najmniejsze zmiany mogą doprowadzić do znacznego pogorszenia efektu końcowego;

- duża pracochłonność ze względu na wielokrotne płukania, które są wykonywane w celu usunięcia kolektora z koncentratu;

- wielokrotne pranie zwiększa ilość zużywanej chemii, którą należy zneutralizować w celu ochrony środowiska.

Młyn elektromagnetyczny (AVS) zalecane są w celu zwiększenia efektywności procesu flotacji i mogą być stosowane do wstępnej obróbki rudy w postaci suchej lub w postaci pulpy przed wprowadzeniem jej do maszyny flotacyjnej.

Co to jest urządzenie z warstwą wirową i dlaczego jest skuteczne w procesie pozyskiwania złota?

Przetworzony koncentrat podawany jest do komory roboczej urządzenia, gdzie jest intensywnie mieszany z cząstkami ferromagnetycznymi poruszającymi się po skomplikowanych trajektoriach pod wpływem wirującego pola elektromagnetycznego. W tym przypadku cząstki ferromagnetyczne zderzają się ze sobą, z cząstkami koncentratu oraz ze ścianami komory roboczej, tworząc tzw. warstwę wirową. Stąd, nazwa — „urządzenie warstwy wirowej”.

W trakcie mieszania cząstki koncentratu narażone są na dodatkowe czynniki i zjawiska zachodzące w komorze roboczej AVS: pola elektryczne i magnetyczne, prądy indukcyjne i ich wyładowania, wibracje akustyczne, aktywację i temperaturę.

Jedną z cech AVS jest to, że procesy w jego komorze operacyjnej mogą być przeprowadzane zarówno partiami, jak i w sposób ciągły. Ponadto cząstki ferromagnetyczne są zatrzymywane przez pole magnetyczne, a nie wynoszone z komory roboczej przez przepływ cieczy lub gazu.

Wyniki eksperymentu przetwarzania koncentratu flotacyjnego w warstwie wirowej cząstek ferromagnetycznych

Wybranym celem badań jest koncentrat flotacyjny o następującym składzie:

- Au – 89 g/t;

- As – 13,0 %;

- Ssulf. – 20,32%;

- FeO – 1,43%;

- Fe2O3 – 32,11%;

- Al2O3 – 8,0%;

- SiO2 – 23,8%;

- TiO2 – 1,34%.

Próby oddzielenia tego koncentratu bez wstępnej obróbki w wirowym urządzeniu warstwowym nie dały zachęcających rezultatów. Podczas flotacji w środowisku alkalicznym przy użyciu wapna i siarczanu miedzi zawartość arsenu w produkcie pirytowym spada z 12–13 do 5% w najlepszym przypadku, gdy jest on odzyskiwany do koncentratu arsenu (35%). Brak dobrego wyniku tłumaczy się odpornością fizyczną i chemiczną rud siarczkowo-złoto-arsenowych, w których najdrobniejsze cząsteczki złota są rozproszone w minerałach siarczkowych reprezentowanych głównie przez piryt i arsenopiryt.

Dlatego po wstępnej obróbce koncentratu w wirowym urządzeniu warstwowym prowadzono dalszą separację flotacyjną. Po obróbce w komorze roboczej młyna elektromagnetycznego (masa cząstek ferromagnetycznych wynosiła 30 g), 200 g koncentratu natychmiast wprowadzono do maszyny flotacyjnej i flotowano ksantogenianem butylu (50 g/t).

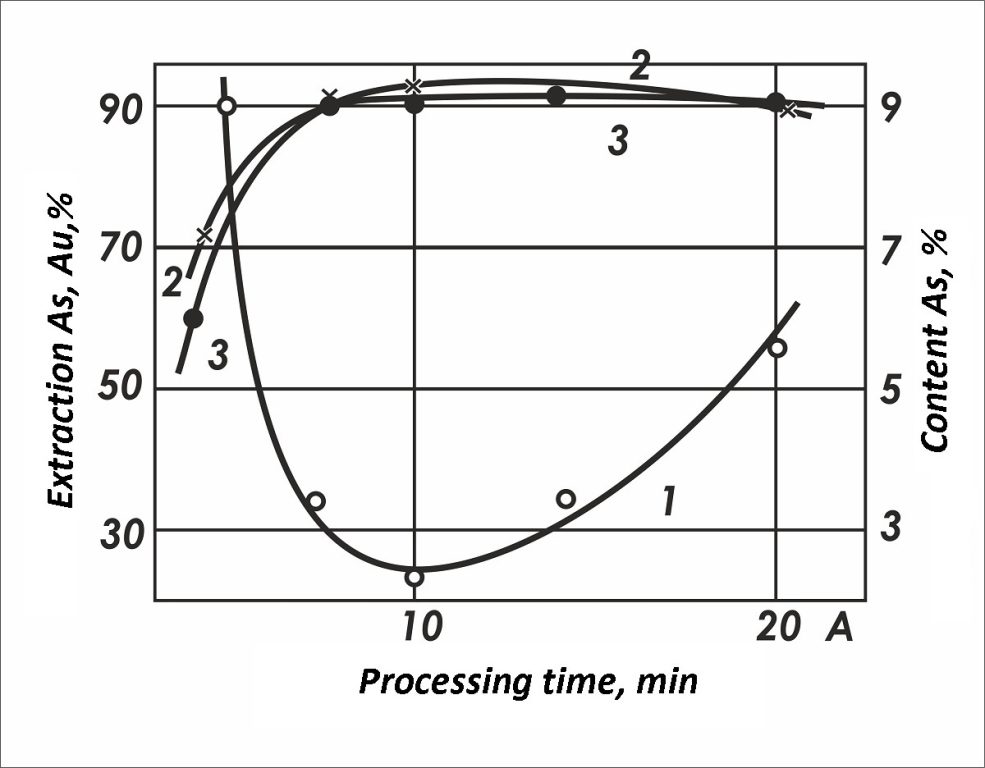

Rysunek 1 – Wpływ czasu przetwarzania koncentratu w AVS na parametry technologiczne flotacji selektywnej: 1 – zawartość arsenu w koncentracie pirytu; odzysk arsenu (2) i złota (3) na koncentrat arsenu

Uzyskane dane wskazują, że zawartość arsenu w produkcie pirytowym zmniejsza się od 16 do 4% przy czasie przetwarzania do 10–11 minut. 89–90% As i 90–91% Au odzyskuje się do koncentratu arsenu, którego wydajność wynosi około 62% przy zawartości 23–24% i 125–130 g/t (rys. 1).

Podczas obróbki różnych materiałów w urządzeniu do układania warstw wirowych jednym z ważnych czynników decydujących o wydajności procesu jest ilość przetwarzanego materiału na jednostkę masy cząstek ferromagnetycznych.

Brak dipoli w strefie reakcji nie zapewnia intensywnego mieszania materiału i niezbędnego oddziaływania na powierzchnię mineralną. Nadmierne zasilanie cząstkami ferromagnetycznymi niekorzystnie wpływa również na późniejszą selekcję minerałów.

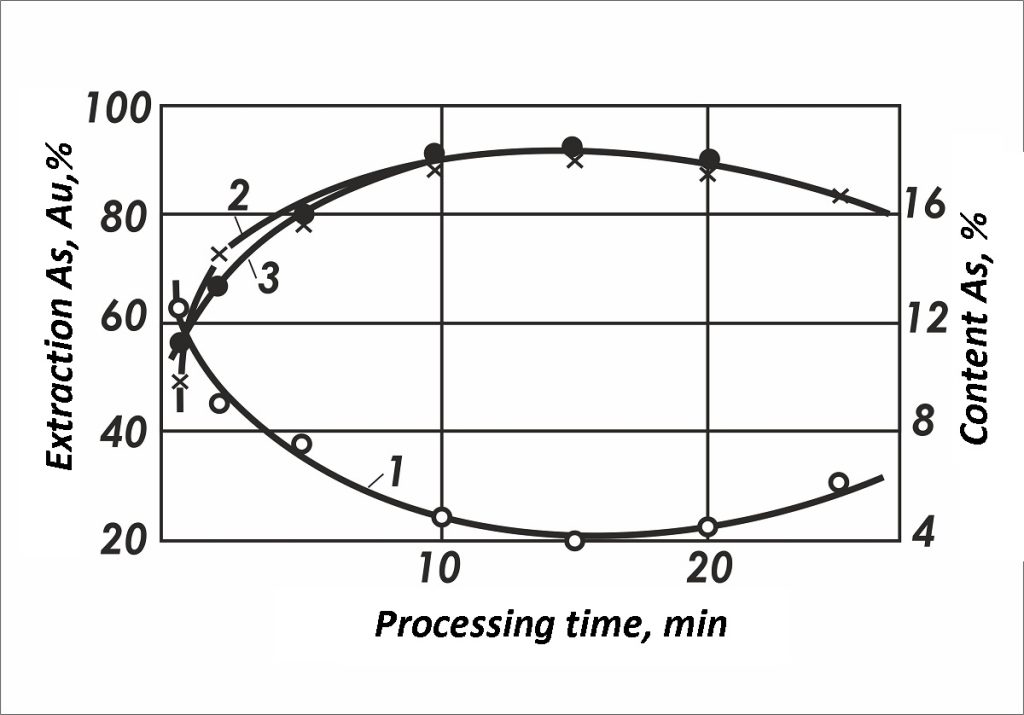

Z przeprowadzonych badań wynika, że optymalny stosunek masy koncentratu do masy cząstek ferromagnetycznych mieści się w przedziale 8–12 w układzie zamkniętym. Wstępna obróbka koncentratu w stosunku 10, a następnie flotacja zapewniają uzyskanie koncentratu pirytu o zawartości arsenu 2,4%, przy uzysku arsenu do koncentratu pirytu 5–5,5% (rysunek 2).

Rysunek 2 – Wpływ masy cząstek ferromagnetycznych w przetwórstwie koncentratu na parametry technologiczne flotacji selektywnej: 1 – zawartość arsenu w koncentracie pirytu; odzysk arsenu (2) i złota (3) na koncentrat arsenu. Na osi A — stosunek masy koncentratu do masy cząstek ferromagnetycznych

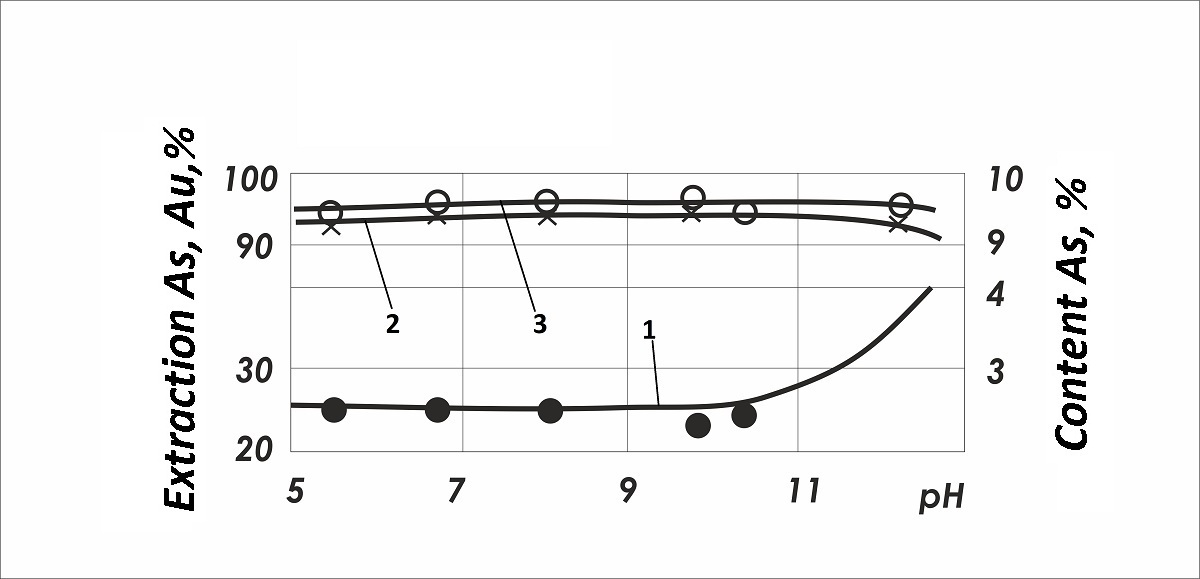

Stężenie jonów wodorowych w miazdze w zakresie pH = 5,5–10,5 nie wpływa na wyniki flotacji. Podczas flotacji w środowisku kwasu siarkowego i wapna odzysk arsenopirytu do koncentratu arsenu wynosi 94–95% w szerokim zakresie, a jedynie w silnie zasadowym środowisku (pH > 10,5) następuje niewielka depresja arsenopirytu (ryc. 3).

Rysunek 3 – Wpływ pH pulpy na parametry technologiczne flotacji selektywnej: 1 – zawartość arsenu w koncentracie pirytu; odzysk arsenu (2) i złota (3) na koncentrat arsenu

Podczas przetwarzania koncentratu w AVS zespół czynników (prądy indukcyjne, wyładowania elektryczne, lokalny wzrost ciśnienia, wzrost temperatury, działanie ścierne itp.) oddziałuje na powierzchnię mineralną pokrytą filmem ksantogenian owym, w wyniku czego następuje desorbcja kolektora z minerału i częściowo się rozkłada.

Jednocześnie pulpa po przetworzeniu zawiera jeszcze pewną część kolektora, która może ulec resorpcji na powierzchni minerałów i niekorzystnie wpłynąć na późniejszą selektywną flotację. Dodatek węgla aktywnego (do 1 kg/t) podczas przetwarzania koncentratu w AVS poprawia parametry.

Otrzymany koncentrat pirytu zawiera 1,7–1,8% As, co pozwala na jego ponowne przetworzenie w hucie miedzi. Koncentrat arsenu zawiera 26-27% As, 130 g/t Au z odzyskiem wynoszącym odpowiednio 95-95,5 i 92-93%.

Tym samym krótkotrwała obróbka koncentratów złoto-arsenowo-pirytowych w urządzeniu z warstwą wirową znacznie poprawia wyniki późniejszej selektywnej flotacji i zapewnia stabilne otrzymywanie koncentratu arsenu, który jest bogatszy w złoto. Ponadto układarki wirowe wypadają korzystnie w porównaniu z młynami klasycznymi ze względu na niski pobór mocy (zapotrzebowanie mocy jednego urządzenia nie przekracza 9,5 kW), kompaktowe rozmiary oraz łatwą konserwację.

Aby uzyskać więcej informacji na temat produkcji złota za pomocą urządzeń do układania warstw wirowych, skontaktuj się z naszymi specjalistami, korzystając z niektórych danych kontaktowych w odpowiedniej sekcji witryny.

Aparat warstwy wirowej ...

Aparat warstwy wirowej ...