Na potrzeby praktycznych zastosowań urządzeń z warstwą wirową cząstek ferromagnetycznych chcielibyśmy porozmawiać o takim obszarze jak przygotowanie paliwa na statkach.

Rodzaje paliwa żeglugowego

Jeśli porównamy statek z pojazdem silnikowym pod kątem szczególnych aspektów zużycia paliwa, można wyróżnić dwie istotne różnice. Pierwsza różnica polega na tym, że statki są mniej wymagające, jeśli chodzi o rodzaj stosowanego paliwa. Ich elektrownie mogą pracować z różnymi paliwami:

- Olej napędowy (paliwo lekkie);

- Olej opałowy (ciężkie paliwo);

- Różne mieszaniny węglowodorów, w tym mieszanina oleju napędowego i oleju opałowego.

Silnik pojazdu samochodowego jest zwykle przeznaczony do spalania jednego rodzaju paliwa — benzyny, oleju napędowego, biodiesla.

Druga różnica polega na tym, że pojazd silnikowy szuka stacji benzynowej, aby zatankować. A w przypadku statku stacja paliw znajduje go sama. Specjalny statek do tankowania działa jak „stacja benzynowa” i transportuje paliwo żeglugowe w zbiornikach, a każdy zbiornik jest przeznaczony do określonego rodzaju paliwa.

Na autostradowych stacjach paliw z reguły paliwo ma już wymagany poziom jakości; można nim napełnić silnik i rozpocząć pracę. Nieco inaczej sytuacja wygląda na statkach, ponieważ wymagane jest przygotowanie paliwa.

Przygotowanie paliwa żeglugowego — główne problemy

Omówmy przykład z paliwem bunkrowym. Jakość tego produktu naftowego pogarsza się podczas transportu i przechowywania. W oleju opałowym zachodzą reakcje utleniania i polimeryzacji, w wyniku których węglowodory zamieniają się w ciała stałe i wytrącają. W zimnych porach roku olej opałowy jest podgrzewany w zbiornikach kolejowych za pomocą ogrzanej pary; w tym samym czasie olej opałowy jest odcinany wodą. W najgorszym przypadku ilość wody w paliwie bunkrowym może sięgać 10-15%. Ponadto bunkrowy olej opałowy jako taki jest substancją lepką. Aby zapewnić przepompowanie go z cysterny do tankowania na statek, wymagane jest również ogrzewanie parowe. Wiąże się to z dodatkowym cięciem wody. Olej opałowy cięty wodą słabo się pali, pochodnia jest cały czas wydmuchiwana. Paliwo jest zużywane w nadmiarze z powodu niedostatecznego spalania. Zanieczyszczenia mechaniczne dostające się do paliwa żeglugowego podczas przechowywania i transportu wpływają na kompletność spalania. Dlatego przed spalaniem w elektrowniach okrętowych wymagane jest przygotowanie paliwa.

Konwencjonalne schematy przygotowania paliwa żeglugowego

Przed spalaniem paliwo żeglugowe musi być oczyszczone z zanieczyszczeń mechanicznych i usunięte z wody. Dopuszczalne jest również stosowanie paliwa ciętego wodą, ale w tym przypadku konieczne jest uzyskanie stabilnej i jednorodnej emulsji wodno-paliwowej. Zastosowanie emulsji wodno-paliwowych w elektrowniach okrętowych ma dodatkowe zalety:

- zmniejszona ilość szkodliwych emisji;

- wyższa efektywność rozpylania paliwa;

- zwiększona stabilność spalania paliwa.

Przy wyborze pierwszej opcji, czyli przy stosowaniu czystego paliwa żeglugowego, do jego przygotowania stosuje się separatory. Metoda ta charakteryzuje się utratą 2–3% palnej części paliwa, która osadza się w postaci szlamu, a także trudnością w segregacji odpadów.

Przygotowanie paliwa w postaci emulsji wodno-paliwowej odbywa się za pomocą homogenizatorów. Urządzenia te wymagają jednak do działania potężnych napędów, a ich pojemność pozostaje wciąż niewielka.

Urządzenie Vortex jako alternatywa dla konwencjonalnych metod przygotowania paliwa

Podobnie jak separatory, AVS działa również w oparciu o zasady fizyki. Ale pod tym względem jedno zjawisko fizyczne powoduje drugie, a wpływ tych zjawisk na paliwo żeglugowe znacznie zwiększa wydajność jego przygotowania.

Pod względem konstrukcyjnym urządzenie warstwy wirowej składa się z induktora pola elektromagnetycznego, komory roboczej oraz cząstek ferromagnetycznych umieszczonych w komorze roboczej. Po przyłożeniu napięcia do uzwojenia cewki indukcyjnej w komorze roboczej powstaje wirujące pole elektromagnetyczne, które wprawia cząstki ferromagnetyczne w ruch po złożonych trajektoriach. Zmiana kierunku ruchu następuje w wyniku ciągłych zderzeń cząstek ze sobą, ze ściankami komory roboczej oraz z cząstkami przetwarzanej substancji. W tym czasie w komorze operacyjnej zachodzą omówione powyżej procesy fizyczne i chemiczne. Na przykład, wchodząc w zmienne pole elektromagnetyczne, cząstki ferromagnetyczne rozwijają magnetostrykcję; oznacza to, że ich objętość i wymiary liniowe zaczynają się zmieniać. Zmiany te prowadzą do drgań akustycznych. Ponadto w komorze roboczej występują wysokie ciśnienia miejscowe, intensywne oddziaływanie cząstek ferromagnetycznych na cząsteczki przetwarzanej substancji, elektroliza wody itp. Procesy te prowadzą do intensywnego mieszania i dyspersji paliwa. Uwięziony asfalt i żywica, woda i zanieczyszczenia mechaniczne są rozdrabniane i równomiernie rozprowadzane w objętości paliwa.

A teraz przejdźmy do praktycznych rezultatów zastosowania urządzeń warstwy wirowej w przygotowaniu paliw żeglugowych. Omówimy sposób przygotowania paliwa na przykładzie oleju opałowego.

Schemat blokowy procesu przygotowania bunkrowego oleju opałowego

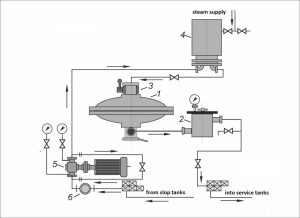

Jeden z możliwych wariantów schematu przebiegu procesu przygotowania oleju opałowego metodą cięcia wodą za pomocą wirowych urządzeń warstwowych przedstawiono na rysunku 1.

Rysunek 1 – Schemat blokowy procesu przygotowania wodnego paliwa bunkrowego za pomocą urządzeń do układania wirów cząstek ferromagnetycznych: 1 – urządzenie do układania wirów AVS-100, 2 – filtr magnetyczny, 3 – dozownik, 4 – podgrzewacz paliwa, 5 – pompa , 6 – filtr zgrubny

Z osadników z olejem opałowym podgrzanym do temperatury 40-45 °С olej opałowy jest podawany do podgrzewacza paliwa z samoczynną pompą zasilającą paliwo, a stamtąd do Urządzenie warstwy wirowej AVS-100. Następnie paliwo trafia do dziennych zbiorników zasilających silnika głównego. Do usuwania zmielonych cząstek ferromagnetycznych z paliwa wymagany jest filtr magnetyczny.

Wyniki testowania urządzenia warstwy wirowej w praktyce

Próby eksploatacyjne urządzeń warstwy wirowej przeprowadzono na łotewskim statku parowym tankowcu Friedrich Zander. Podczas badań uzyskano optymalne parametry pracy urządzenia warstwy wirowej:

- wydajność — 5–6 m3/h;

- temperatura przygotowania oleju opałowego na wlocie AVS — 80–85°С;

- masa cząstek ferromagnetycznych w komorze roboczej urządzenia — 250 g.

Urządzenie AVS-100 pracowało 4 godziny dziennie. Ten okres czasu wystarcza na przygotowanie 24–25 ton ciężkiego paliwa do silnika głównego. Stwierdzono, że podczas przygotowania paliwa w AVS-100 tworzy się drobno zdyspergowana, odporna na rozkład emulsja wodno-paliwowa; ich spalanie nie powoduje komplikacji, a osprzęt paliwowy pracuje płynnie. Wyniki badań mikroskopowych próbek oleju opałowego wykazały, że około 75% cząstek zanieczyszczeń mechanicznych oraz uwięzionych asfaltów i żywic jest rozdrabnianych do wielkości 1 mikrona lub mniej, a pozostałe 25% do wielkości 3–5 mikronów.

Badania próbek oleju opałowego ciętego wodą, przetwarzanego w AVS-100, wykazały, że po 10 dniach przechowywania nie nastąpiła znaczna koagulacja zanieczyszczeń mechanicznych oraz zgrubienie kuleczek wody.

Ponadto zbadano efektywność spalania emulsji wodno-paliwowej w zależności od zawartości wody w oleju opałowym. Stwierdzono, że mieszanki wodno-paliwowe sporządzone w AVS-100 o zawartości wody do 25% były drobno zdyspergowane i odporne na rozkład. Ich spalanie w kotłach pomocniczych przebiegało bez komplikacji; rozbłysk nie pulsował; zapłon przebiegał płynnie, a spalanie było bezdymne.

GlobeCore przeprowadziła próby otrzymywania emulsji wodno-paliwowych na bazie oleju napędowego i wody. Uzyskane wyniki wskazują, że urządzenie do układania warstw wirowych jest wszechstronne i może być stosowane nawet do przygotowania morskiego oleju napędowego.

Zalety urządzeń warstwy wirowej w przygotowaniu paliw żeglugowych

- Urządzenie warstwy wirowej jest szczelne i nie posiada uszczelnień dynamicznych: proces odbywa się wewnątrz rurociągu prowadzonego przez centralny otwór wzbudnika.

- Pobór mocy układacza wirowego AVS-100 wynosi 4,5 kW, a optymalna wydajność to 4–5 m3/h. Oznacza to, że jednostkowy pobór energii nie będzie większy niż 1,1 kW • h/m3, czyli dziesięć razy mniej niż w przypadku konwencjonalnych urządzeń do przygotowywania paliwa do statków.

- Dzięki drobnej dyspersji i intensywnemu mieszaniu jeden AVS może zastąpić jednocześnie kilka urządzeń w procesach przygotowania paliwa: (filtry dokładne, separatory itp.).

- W przypadku zastosowania AVS nie ma paliwa odpadowego, które występuje przy stosowaniu separatorów.

- Procesy otrzymywania drobno zdyspergowanych emulsji i zawiesin są w AVS przyspieszane stukrotnie dzięki czynnikom intensyfikującym w komorze roboczej.

- Obróbka paliwa w polu magnetycznym zapobiega osadzaniu się żywicy i parafiny.

- Redukcja szkodliwych emisji do atmosfery w wyniku produkcji i późniejszego spalania drobnozdyspergowanych i stabilnych emulsji wodno-paliwowych.

Aby uzyskać więcej informacji, skontaktuj się z nami, korzystając z niektórych danych kontaktowych, które można znaleźć w odpowiedniej sekcji witryny.