W tym artykule omówimy, w jaki sposób mielenie cementu, aktywacja cementu, produkcja mikrocementu i produkcja suchej zaprawy są przeprowadzane za pomocą urządzeń do młyna elektromagnetycznego.

Cement jest najdroższą częścią betonu, która w istotny sposób decyduje o jakości wyrobów betonowych oraz niezawodności i trwałości konstrukcji wznoszonych na ich bazie. Jednak w większości przypadków potencjał właściwości wiążących cementu nie jest w pełni wykorzystywany, co prowadzi do dodatkowych nakładów finansowych i pogorszenia jakości materiałów budowlanych. Wiąże się to z dwoma czynnikami:

- Pojedyncze cząsteczki cementu (70 mikronów i więcej) nie biorą pełnego udziału w procesie hydratacji. Średnio ilość nieuwodnionego cementu sięga 20–25%.

- Przy przechowywaniu przez miesiąc cement może stracić do 15% swojej aktywności na skutek wchłaniania wilgoci z powietrza (powstaje tzw. „zestarzały” cement).

Poprawę wydajności i zmniejszenie zużycia spoiwa można uzyskać poprzez zwiększenie stopnia rozdrobnienia, optymalizację składu granulometrycznego oraz zmianę kształtu cząstek proszku. W przypadku cementów „zestarzałych” wymagana jest aktywacja; pozwala na przywrócenie pierwotnego gatunku spoiwa. Cement przemielony i aktywowany charakteryzuje się przyspieszoną hydratacją i szybkim wzrostem wytrzymałości.

Aktywacja cementu — główne sposoby

Aktywację cementu można przeprowadzić na dwa sposoby:

- mechaniczny;

- chemiczny.

Do aktywacji mechanicznej stosuje się specjalne środki dyspergujące (pulweryzatory) lub młyn cementowy. Najczęściej są to dość duże urządzenia, których pracy towarzyszy wysoki poziom hałasu i duże zużycie energii elektrycznej. Są też problemy z pojemnością. Na przykład wydajność młyna kulowego gwałtownie spada, gdy produkowany jest cement o powierzchni właściwej powyżej 2500 cm2/g.

Aktywacja chemiczna polega na dodaniu specjalnych dodatków, które działają jak „osłona” wilgoci dla cząstek cementu. W tym artykule skupimy się na aktywacji mechanicznej.

Rozdrabnianie cementu za pomocą dezintegratora cementu AVS

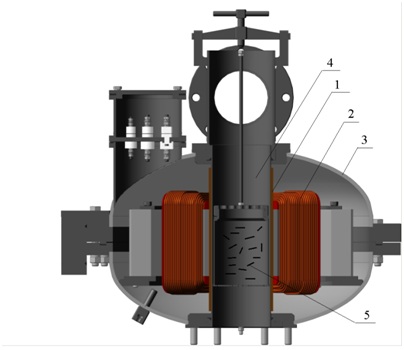

Jednym z obiecujących sposobów na zwiększenie wydajności cementów może być wykorzystanie energii pól elektromagnetycznych, w szczególności pola elektromagnetycznego dezintegrator cementu(Rysunek 1).

Rysunek 1 – Dezintegrator cementu: 1 – tuleja ochronna; 2 – induktor wirującego pola elektromagnetycznego; 3 – obudowa wzbudnika; 4 – komora operacyjna wykonana z materiału niemagnetycznego; 5 – cząstki ferromagnetyczne

Pod względem konstrukcyjnym urządzenie przypomina silnik asynchroniczny z usuniętym wirnikiem, w miejscu którego znajduje się komora robocza wykonana z materiału niemagnetycznego (4). Cewka indukcyjna służy do wytworzenia wirującego pola elektromagnetycznego (2). Samo pole jest zamknięte w obszarze strefy działania urządzenia ograniczonej obudową (3). Obrabiany materiał podawany jest do komory roboczej, w której znajdują się również cząsteczki (5) wykonane z materiału ferromagnetycznego.

Napędzane wirującym polem elektromagnetycznym cząstki ferromagnetyczne poruszają się po skomplikowanych trajektoriach, tworząc coś w rodzaju warstwy wirowej. W tej warstwie następuje intensywne mieszanie i pulweryzacja cementu, przy jednoczesnym wystawieniu cementu na działanie pola elektromagnetycznego i wysokiego lokalnego ciśnienia. Na cement oddziałuje nie swobodne uderzenie, ale wymuszone zderzenie cząstek ferromagnetycznych ze sobą i ze ścianą komory. Powierzchnie styku po uderzeniu są dość małe, a sam punkt uderzenia ma przypadkowe położenie względem osi symetrii zderzających się cząstek ferromagnetycznych. Dlatego nawet przy stosunkowo niskich prędkościach generowane są bardzo duże siły. Ponadto liczba i częstotliwość zderzeń między cząstkami jest dość duża. Parametry cząstek (długość, średnica i ich stosunek) oraz współczynnik wypełnienia komory roboczej dobierane są empirycznie w zależności od rodzaju przetwarzanej substancji.

Aktywacja i mielenie cementu — wyniki eksperymentu

Logvinenko, twórca dezintegratora cementu AVS, jako pierwszy użył go do aktywacji cementu. W szczególności badał, jak zmienia się powierzchnia właściwa spoiwa w zależności od czasu obróbki w urządzeniu. Stwierdzono, że po dziesięciu minutach obróbki parametr ten wzrósł z 3080 do 4965 cm2/g, po dwudziestu minutach — do 5477 cm2/g, a po trzydziestu minutach — do 6724 cm2/g.

Postawiliśmy sobie za zadanie zbadanie właściwości betonu (zdolność do wytrzymywania dużych obciążeń dynamicznych i wibracyjnych) wykonanego na bazie cementu „zbrylonego” i tego samego cementu, jednak przetworzonego w urządzeniu AVS. Do przerobu przyjęliśmy cement klasy CEM I 32,5 R o rozdrobnieniu 80 mikronów ze wtrąceniami dużych grudek powstałymi w wyniku długotrwałego przechowywania.

Rysunek 2 – Początkowy „zbrylony” cement

Rozdrabnianie cementu odbywało się w dezintegratorze cementu AVS-100 produkcji GlobeСore przez 30 minut przy użyciu stalowych cząstek ferromagnetycznych. Po rozdrobnieniu cementu jego rozdrobnienie wynosiło 5–10 µm.

Do badań wykonano próbki w kształcie równoległościanu prostokątnego o wymiarach 0,04 m x 0,04 m x 0,16 m.

Rysunek 3 – Badana próbka po badaniu

Rysunek 3 – Badana próbka po badaniu

Do przygotowania zaprawy użyto cementu CEM I 32,5 R, standardowego piasku wielofrakcyjnego oraz wody (w stosunku wodno-cementowym 0,4).

Tabela 1 – Wyniki prób zginania i ściskania próbek

| Materiał | Maksymalna wytrzymałość na zginanie, MPa | Wytrzymałość na ściskanie (w dniu 28), MPa | |

| W ósmym dniu | W dniu 28 | ||

| Cement początkowy | 2.83 | 4,86 | 14.51 |

| Cement obrabiany w urządzeniu AVS-100 | 3.73 | 6.08 | 42.66 |

Jak wynika z tabeli, wytrzymałość na zginanie próbek wzrosła o 30% już w 8. dniu obróbki cementu w dezintegratorze cementu AVS. Wytrzymałość na ściskanie próbek wykonanych na bazie przemiału cementowego i aktywowanego w dezintegratorze cementu AVS wzrosła 2,9-krotnie.

Tym samym korzystanie z młyn elektromagnetyczny cementu AVS oszczędza cement i zużywa mniej energii elektrycznej. Efekt oszczędności energii elektrycznej tłumaczy się tym, że zużywając stosunkowo niewielką moc, można uzyskać kilkadziesiąt lub kilkaset pulweryzatorów, ponieważ każda cząstka ferromagnetyczna poruszająca się w warstwie wirowej jest tak naprawdę mini-rozdrabniaczem.

W procesie technologicznym produkcji betonu dezintegrator cementu AVS może być również wykorzystany do magnetycznej aktywacji wody (bez cząstek ferromagnetycznych), aktywacji piasku, a także połączonej obróbki mieszanki piaskowo-cementowej w celu uzyskania aktywnych składników do przygotowania moździerz. Urządzenia można łatwo zintegrować z istniejącymi liniami technologicznymi bez dużego nakładu pracy i kosztów; dzięki temu mogą być wykorzystane do modernizacji działających zakładów produkcyjnych.

Uzyskane wyniki oraz specyfika pracy dezintegratora cementu AVS wskazują, że urządzenie może nie tylko wykonywać rozdrabnianie cementu, ale także wydajnie wytwarzać mikrocement i suchą zaprawę.

Produkcja mikrocementu

Mikrocement to stosunkowo nowy materiał. Oparty jest na cemencie, ale bardziej drobno zmielonym niż zwykły cement budowlany, a także na dodatkach polimerowych, kwarcu i kolorowych pigmentach. Mikrocement, dzięki bardzo drobnemu uziarnieniu, dużej płynności i niskiej lepkości w zaprawach zawierających wodę, jest w stanie wniknąć nawet w najmniejsze szczeliny i pory, a także wypełnić przestrzenie między ziarnami skał i minerałów. A wysoka wytrzymałość i przyczepność pozwalają na stosowanie mikrocementu do wykańczania wszelkich twardych powierzchni podczas wykonywania prac wewnętrznych i zewnętrznych. Mikrocement sprawia, że konstrukcje budowlane są mocniejsze i trwalsze, a także nadaje impregnowanym powierzchniom właściwości wodoodporne.

Główną cechą mikrocementu jest stopień rozdrobnienia, który ma pierwszorzędne znaczenie, gdy twardnieje w pierwszych minutach i godzinach wiązania. I nie każdy młyn przemysłowy może zapewnić wielkość cząstek 5-15 mikronów przy niewielkiej zużyciu energii elektrycznej do tego celu.

Kompleksy szlifierskie na bazie GlobeCore dezintegrator cementu AVS radzi sobie z tym zadaniem. Proces produkcji mikrocementu w takich kompleksach mielących rozpoczyna się od wstępnego wymieszania składników wyjściowych, po czym otrzymana mieszanka trafia do komory roboczej urządzenia do układania wirów (rys. 4). Tam cząstki produktu są rozdrabniane pod wpływem stalowych igieł, które poruszają się po skomplikowanych trajektoriach i są wprawiane w ruch przez pole elektromagnetyczne. Z wylotu komory roboczej sproszkowany produkt trafia na sito wibracyjne, gdzie jest przesiewany, a większe cząstki, których wielkość nie odpowiada wymaganiom, wracają do komory roboczej młyna elektromagnetycznego w celu ponownego rozdrobnienia.

Rysunek 4 – Kompleks mielący do produkcji mikrocementu

Rysunek 4 – Kompleks mielący do produkcji mikrocementu

W efekcie otrzymuje się mikrocement o wymaganym stopniu dyspersji, który jest całkowicie gotowy do wstępnego pakowania.

Kompleksy mielące do produkcji mikrocementu oparte na dezintegratorze cementu AVS wyróżniają się kompaktowymi rozmiarami, a samo urządzenie wyróżnia się niskim zużyciem energii elektrycznej w porównaniu do konwencjonalnych młynów, które wynosi zaledwie 9,5 kW.

Produkcja suchej zaprawy

Sucha zaprawa zazwyczaj składa się ze spoiwa (cementu, wapna lub gipsu), wypełniacza (piasku) i ukierunkowanych dodatków dostosowujących właściwości zaprawy. Wszystkie cząstki składników mieszanki powinny reagować z wodą, ale w praktyce większe cząsteczki pozostają nieuwodnione.

Rysunek 5 – Składniki mieszanki budowlanej

Dlatego też sprzęt do produkcji suchej zaprawy powinien spełniać kilka zadań:

- w razie potrzeby ponownie zmieli cząstki składników wyjściowych;

- aktywuje cząsteczki składników wyjściowych, czyli zwiększa ich zdolność do reagowania z wodą;

- miesza składniki równomiernie, aż do uzyskania jednorodnej mieszanki.

- Wszystkie te zadania można rozwiązać za pomocą jednego środka — dezintegratora AVS.

Urządzenie działa w następujący sposób. Składniki wyjściowe (spoiwo, wypełniacz i dodatki) podawane są jednocześnie do komory roboczej w określonych proporcjach. Ze względu na kompleksowe działanie wirującego pola elektromagnetycznego oraz oddziaływania cząstek ferromagnetycznych, przeprowadzane jest nie tylko przemiał, ale również aktywacja składników. Ta aktywacja zachodzi nawet wtedy, gdy rozmiary cząstek pozostają niezmienione.

Poruszając się i zderzając, każda igła staje się nie tylko rozdrabniaczem, ale także minimikserem zapewniającym równomierne wymieszanie i rozprowadzenie składników; w ten sposób na wylocie z komory roboczej powstaje mieszanka budowlana gotowa do wstępnego pakowania.

Zastosowanie młyna elektromagnetycznego pozwala na uporządkowanie produkcji suchej zaprawy, zmniejszenie zużycia energii elektrycznej oraz zaoszczędzenie pieniędzy poprzez częściową wymianę spoiwa na aktywowany wypełniacz bez uszczerbku dla niezawodności konstrukcji budowlanych.

Aparat warstwy wirowej ...

Aparat warstwy wirowej ...