Szlifowanie piasku jest niezbędnym etapem przygotowania materiału do dalszego wykorzystania w budownictwie i przemyśle. Jest jednym z podstawowych składników wykończeniowych powierzchni zewnętrznych, tynków, zapraw i posadzek. Stosowany jest do produkcji płyt chodnikowych, suchych zapraw murarskich, szkła, farb i lakierów itp. Jednocześnie jakość materiałów, konstrukcji i powierzchni, w których stosuje się piasek, zależy od tego, jak drobny i dobry jest ten materiał pod względem aktywacji do interakcji z innymi składnikami.

Dlaczego piasek jest mielony?

Dyspersja piasku jest wymagana do stworzenia drobno zdyspergowanego materiału budowlanego o wysokim stężeniu dwutlenku krzemu i określonej rozdrobnieniu. To głównie od tych dwóch parametrów zależy, jak dobrze piasek można wykorzystać w zaprawach iw produkcji materiałów.

Produkt zeszlifowany do wymaganych parametrów i aktywowany stanie się podstawą do tworzenia wytrzymałych, odpornych na zużycie konstrukcji i powierzchni, które nie są podatne na silny skurcz, ścieranie i wpływ czynników zewnętrznych.

Dlatego piasek różnych frakcji nadaje się do różnych celów i materiałów:

- 2,5 mm — zaprawa murarska;

- 2–2,8 mm — do szorstkich tynków;

- 1,25 mm — do tynków wykończeniowych, masa szpachlowa.

Piasek drobny i bardzo drobny używany jest do produkcji materiałów budowlanych i wykończeniowych. Aby osiągnąć takie parametry, materiał poddaje się jednocześnie mieleniu i aktywacji w celu nadania mu wymaganych właściwości.

Szlifowanie piasku — metody konwencjonalne, ich zalety i wady

Szlifowanie piasku odbywa się za pomocą różnych młynów. Na rynku reprezentowana jest szeroka gama odmian urządzeń, które umożliwiają optymalizację produkcji materiału w taki czy inny sposób:

- Młyny kulowe

Są to bębny, w których znajdują się kule lub inne elementy mielące, które rozdrabniają piasek poprzez łamanie, proszkowanie i rozbijanie podczas obracania się komory roboczej. Technologia wyróżnia się energochłonnością, aw najlepszym przypadku współczynnik sprawności urządzenia sięga 20%. Ponadto urządzenia ulegają znacznemu zużyciu i okresowo wymagają wymiany podzespołów i elementów roboczych. Jednak w tym przypadku otrzymujemy produkt wysokiej jakości o rozdrobnieniu na wylocie do 2 mikronów.

- Młyny wibracyjne

Są to urządzenia z komorą mielącą i wibratorem, które pozwalają na uzyskanie drobnych cząstek. Jednak aby zmielić materiał w tym aparacie, należy go najpierw przygotować, co wiąże się z dodatkowym zużyciem energii, czasu i mocy.

- Młyny planetarne

Pod względem konstrukcji są podobne do jednostek kulowych, ale w porównaniu z nimi bardziej ekonomiczne. Oprócz obracania się wzdłuż osi centralnej, bębny obracają się wokół własnej osi, wytwarzając ciśnienie rzędu kilkudziesięciu G. Pozwalają one rozdrobnić piasek do 3 mikronów.

- Młyny strumieniowe

Są to urządzenia do rozdrabniania piasku poprzez ukierunkowanie strumieni powietrza zawierającego rozdrobniony materiał ku sobie. Pod wpływem sił tarcia i uderzeń ziarna piasku pękają i po osiągnięciu określonej wielkości zostają usunięte z komory. Technologia pozwala na uzyskanie cząstek o wielkości poniżej 1 mikrona. Jednak do pracy agregatu wymagany jest stały dopływ dużej ilości sprężonego powietrza oraz równomierne podawanie rozdrobnionego materiału, co powoduje, że sprzęt nie zawsze jest ekonomicznie uzasadniony. Współczynnik sprawności sięga 58%.

Chociaż tego typu młyny dają zadowalające wyniki, a otrzymany na wylocie produkt nadaje się do budowy, to nie zawsze pozwalają one na osiągnięcie pożądanego stopnia aktywności substancji, a w ramach procesu technologicznego zużywają nieracjonalnie dużą ilość energia. Większość jednostek jest głośna i nieporęczna, wymaga stałej konserwacji i regularnej wymiany komponentów.

Dezintegrator piasku AVS jako metoda optymalizacji rozdrabniania piasku

Dezintegrator piasku (AVS), czy elektromagnetyczny młyn wirowy to nowatorskie, wszechstronne urządzenie służące również do otrzymywania drobnozdyspergowanych materiałów. GlobeCore projektuje i produkuje dezintegrator piasku AVS-100 i AVS-150. Te modele młynów wirowych rozwiązują problemy konwencjonalnych metod mielenia piasku.

Konstrukcja AVS zawiera komorę operacyjną z wirującym polem elektromagnetycznym wytwarzanym przez cewkę indukcyjną. Igły ferromagnetyczne są tutaj dodawane jako medium robocze. Cząsteczki ferromagnetyczne obracające się w polu elektromagnetycznym zderzają się ze ściankami komory, ze sobą iz podłożem. Powoduje to stworzenie sprzyjającego środowiska do szybkiego rozdrabniania i aktywacji piasku.

Dzięki możliwości zmiany okresu obróbki materiału w komorze z powodzeniem uzyskuje się różne grubości mielenia. Im dłużej piasek jest mielony, tym staje się drobniejszy. Dlatego dezintegrator piasku AVS może wytwarzać materiał o różnych frakcjach do określonych zadań w budownictwie i produkcji. Dzięki najdrobniejszemu możliwemu przetwarzaniu uzyskuje się cząstki o wielkości zaledwie 1 mikrona.

Szlifowanie piasku jest napędzane przez szereg procesów, w tym:

- dyspersja;

- mieszanie;

- przetwarzanie elektromagnetyczne;

- elektroliza (w przypadku mielenia piasku na mokro);

- wibracje akustyczne;

- wysokie lokalne ciśnienie itp.

W połączeniu ze sobą procesy te zapewniają efektywne rozdrobnienie i aktywację drobno zdyspergowanej substancji. Na wylocie pozyskujemy wysokiej jakości piasek nadający się do sporządzania mieszanek i produkcji materiałów. Posłużą następnie jako podstawa do tworzenia stabilnych, niezawodnych powierzchni, konstrukcji, wykończeń ścian, podłóg, sufitów i elewacji. Należy pamiętać, że wszystkie procesy zachodzą jednocześnie iw jednej komorze roboczej, co znacznie zwiększa wydajność elektromagnetycznego młyna wirowego.

Jednocześnie na skutek działania mechanicznego i rozłupywania ziaren piasku materiał staje się bardziej aktywny. Aktywne centra i wolne rodniki ewoluują na nowo utworzonej powierzchni. Jest to spowodowane rozszczepieniem wiązania Si-O. Suma zmian energii powierzchniowej i wewnętrznej w piasku; na powierzchni wydziela się nadmierna energia, co jest przydatne, gdy piasek wchodzi w interakcje z innymi składnikami. Funkcja strukturotwórcza materiału znacznie wzrasta.

Wyniki eksperymentu rozdrabniania piasku w dezintegratorze piasku AVS-100

GlobeCore przeprowadził eksperymenty mielenia piasku kwarcowego w dezintegratorze piasku AVS-100. W tym przypadku zastosowano zasadę „suchego” mielenia: porcję piasku umieszczono w komorze roboczej urządzenia i przetwarzano w wirowej warstwie cząstek ferromagnetycznych przez trzy minuty.

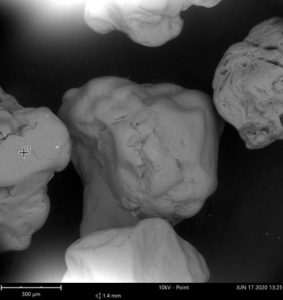

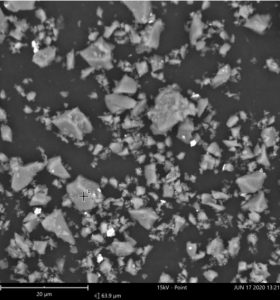

Po wyjęciu próbki piasku poddanego obróbce zostały zbadane pod mikroskopem i porównane z próbkami piasku wyjściowego, który nie został poddany obróbce w warstwie wirowej. Zdjęcia widoku z mikroskopu przedstawiono na rycinie 1.

|

|

|

Zanim |

Po |

Rysunek 1 – Porównanie piasku początkowego i piasku zmielonego w urządzeniu do układania warstw wirowych

Z rysunku widać, że przed rozdrobnieniem w piasku przeważały cząstki o wielkości powyżej 300 mikronów, a po rozdrobnieniu w urządzeniu do układania warstw wirowych wielkość większości cząstek nie przekraczała 3–5 mikronów.

Zalety stosowania dezintegratora AVS do mielenia piasku

- Wysoki stopień rozdrobnienia piasku

W ramach badań praktycznych udało się uzyskać zmielenie piasku kwarcowego do wielkości 3-5 mikronów już w 3 minuty.

- Dobra szybkość aktywacji piasku

Prawie wszystkie ziarna piasku stają się kilkukrotnie bardziej aktywne do dalszej interakcji z innymi produktami i wodą w przygotowaniu zapraw i produkcji materiałów wykończeniowych.

- Opłacalność

W ciągu 2-3 minut pracy młyn elektromagnetyczny AVS daje takie same wyniki, jakie wymagają kilkugodzinnego wysiłku podczas obsługi urządzenia w przypadku konwencjonalnych metod mielenia. Jednocześnie zużywa kilkakrotnie mniej prądu niż klasyczne urządzenia. A w niektórych przypadkach wskaźniki efektywności energetycznej różnią się dziesięciokrotnie.

- Użyteczność

Piasek przed mieleniem nie wymaga wstępnego przygotowania, suszenia, szlifowania ani żadnych innych procesów.

Dzięki tym zaletom zastosowanie młyna elektromagnetycznego AVS do mielenia piasku na obiektach produkcyjnych i budowlanych umożliwia optymalizację procesów poprzez zmniejszenie energochłonności i czasu przygotowania drobnozdyspergowanego materiału. Ponadto uzyskasz produkt wyższej jakości, bardziej aktywny niż ten wynikający z zastosowania konwencjonalnych metod obróbki piasku.

Aparat warstwy wirowej ...

Aparat warstwy wirowej ...