W tym artykule omówimy, co oznacza grafen i smar grafenowy, a także sposób poprawy właściwości użytkowych smarów grafenowych za pomocą urządzenia z warstwą wirową.

W 2010 roku Nagrodę Nobla w dziedzinie fizyki otrzymali A. Geim i K. Novoselov, którzy przeprowadzili przełomowe eksperymenty dotyczące dwuwymiarowego materiału grafenu. Od tego czasu minęło nieco ponad dziesięć lat, a grafen znalazł już zastosowanie w wielu gałęziach przemysłu. Do tej pory zastosowanie grafenu na dużą skalę ograniczała jego stosunkowo wysoka cena, jednak wraz z doskonaleniem technologii wytwarzania tego materiału, jego cena również będzie spadać, co obserwujemy już teraz.

Co znaczy grafen?

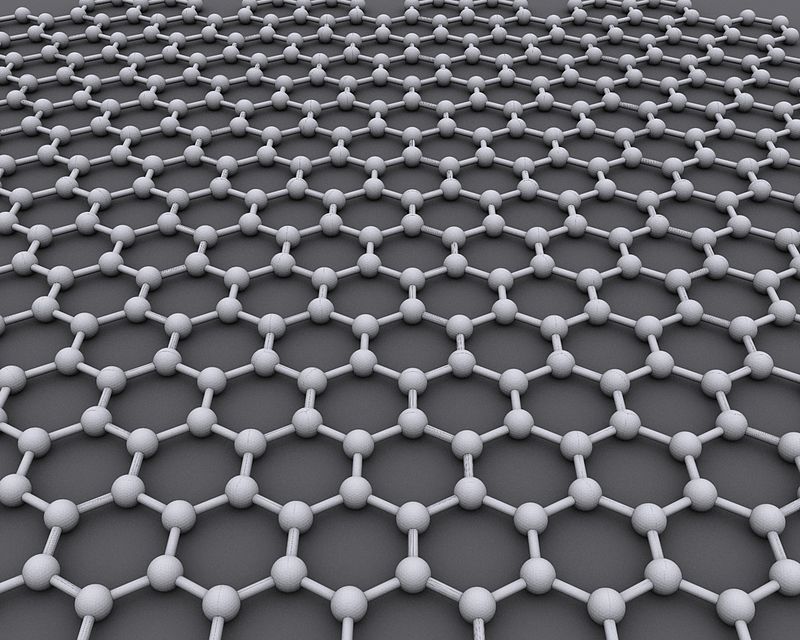

Główną cechą grafenu jako materiału jest dwuwymiarowość jego kryształu atomowego. Kryształ składa się z atomów węgla ułożonych w sześciokątną siatkę. Można sobie wyobrazić, jak wygląda grafenowy model kraty, jeśli górna warstwa pustych plastrów miodu zostanie starannie odcięta równolegle do ich płaskiej podstawy. W rezultacie zobaczymy płaską siatkę z identycznymi sześciokątnymi komórkami — tak wygląda jednowarstwowa krystaliczna struktura grafenu.

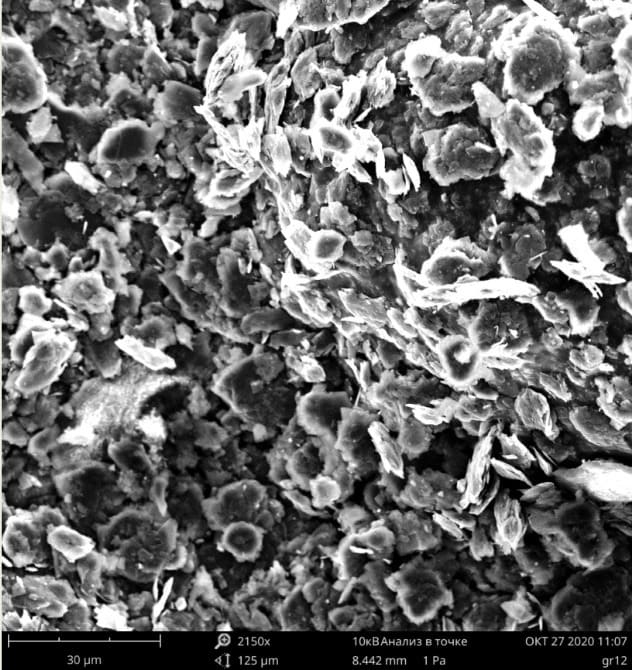

Rysunek 1 – Włókna grafenowe widziane przez skaningowy mikroskop elektroniczny

Produkcja grafenu

Grafen jest produkowany z grafitu, ponieważ grafit jest zasadniczo stosem pojedynczych warstw grafenu. Oznacza to, że zadanie ogranicza się do ostrożnego oddzielenia warstwy. W celu usunięcia wierzchniej warstwy można np. zastosować taśmę klejącą (taśmę klejącą), która jest przenoszona na powierzchnię podłoża wraz z najdrobniejszymi kryształkami grafitu. Jeżeli adhezja otrzymanych kryształów grafenu do podłoża jest większa niż ich adhezja do siebie, to kryształy grafenu pozostają na powierzchni substratu.

Istnieją inne metody produkcji grafenu, na przykład stratyfikacja chemiczna. Grafit jest przetwarzany z kwasami w celu utworzenia hydrofilowych tlenków grafenu (grafonów), które są następnie redukowane do niskiej jakości grafenu.

Zastosowania grafenu

Zastosowania grafenu stale się rozszerzają ze względu na jego właściwości: wysoką przewodność i przewodność cieplną, wytrzymałość oraz hydrofobowość. Znane zastosowania grafenu:

- produkcja podłoży grafenowych do badań próbek metodą spektroskopii;

- produkcja przezroczystych przewodzących powłok grafenowych do ogniw słonecznych i wyświetlaczy ciekłokrystalicznych;

- produkcja zintegrowanych mikroukładów grafenowych;

- produkcja grafenowych tranzystorów polowych;

- zastosowanie w termoregulacji smartfonów;

- używanie w akumulatorach;

- produkcja materiałów kompozytowych;

- produkcja smaru smarowego itp.

Omówmy bardziej szczegółowo zastosowanie grafenu w produkcji smaru.

Smar plastyczny —Dlaczegoczy jest w nim zawarty grafen?

Głównym zadaniem smarów jest zmniejszenie tarcia, a w konsekwencji zużycia stykających się ze sobą powierzchni. Teraz wyobraź sobie, że masz próbkę w kształcie kuli wykonaną z tlenku cyrkonu i płytki krzemowej. Jeśli zaczniesz wykonywać ruch posuwisto-zwrotny tej kulki na płytce, po 10-15 minutach na powierzchni płytki powstanie „rowek”. Jeśli na nową płytkę krzemową w jakiś sposób nałoży się najcieńszą warstwę grafenu (nie więcej niż 1 nm), a następnie przeprowadzi się testy ruchem posuwisto-zwrotnym kuli, płytka pozostanie nienaruszona. W takim przypadku współczynnik tarcia będzie niski i przez długi czas prawie się nie zmieni. Właściwość grafenu do utrzymywania niskiego współczynnika tarcia jest zachowywana zarówno w mokrych, jak i suchych mediach.

Inną przydatną właściwością grafenu jest to, że odpycha on wodę i nie przepuszcza powietrza; innymi słowy spowalnia procesy utleniania na powierzchni metali. Wszystko to stanowi dobre warunki do wykorzystania grafenu w produkcji smaru.

Smar grafenowy — szczególne aspekty produkcji

Ogólnie smar jest substancją składającą się z płynnej bazy (ośrodka dyspersyjnego), stałego zagęszczacza (fazy rozproszonej) i dodatków (domieszek). Cechą grafenu jest to, że może być stosowany zarówno jako zagęszczacz, jak i domieszka zapewniająca dobre właściwości tribologiczne smaru. Jednak te właściwości można osiągnąć tylko wtedy, gdy grafen jest równomiernie rozprowadzony w całej objętości smaru, niezależnie od tego, czy jest stosowany w stosunkowo dużej ilości (jako zagęszczacz), czy w małych ilościach (jako dodatek). Konwencjonalne mieszalniki mechaniczne nie radzą sobie z tym zadaniem, co nie pozwala na uzyskanie optymalnych właściwości tribologicznych smaru.

Urządzenie do wirowania cząstek ferromagnetycznych (AVS) pomoże w dobrym wymieszaniu i równomiernym rozprowadzeniu składników.

Nakładania młyn elektromagnetyczny do smarów grafenowych

- wibracje akustyczne;

- kawitacja;

- wirujące pole elektromagnetyczne;

- efekt mieszania każdej cząstki ferromagnetycznej itp.

Czynniki te zapewniają sprawne wymieszanie składników i ich równomierne rozprowadzenie w całej objętości. Jest to bardzo ważne, gdy jako dodatek stosuje się grafen w ilości np. 0,1%. Pod tym względem AVS jest wyjątkowym sprzętem, ponieważ równomiernie rozprowadza nawet tak niewielką ilość substancji w całej objętości smaru.

W przypadku zastosowania grafenu jako zagęszczacza w ilości np. 10–12% to wstępne wymieszanie składników można przeprowadzić za pomocą konwencjonalnych mieszadeł, a otrzymaną mieszaninę dodatkowo przetworzyć w urządzeniu do układania warstw wirowych.

Zastosowanie młyn elektromagnetyczny w produkcji smarów grafenowych poprawia właściwości tribologiczne (współczynniki tarcia i zużycia) w porównaniu z takimi samymi właściwościami uzyskiwanymi przy użyciu innych urządzeń (mikserów, młynów itp.).

Perspektywy zastosowania AVS — mechaniczna aktywacja smaru grafitowego

Doświadczenia, jakie zdobyliśmy w zakresie praktycznego zastosowania młyn elektromagnetyczny wskazują, że stwarzają one perspektywy mechanicznej aktywacji smarów grafitowych.

Istota hipotezy jest następująca. Podczas przetwarzania smarów grafitowych w urządzeniu do układania warstw wirowych zmniejsza się wielkość cząstek i warstw grafitu; innymi słowy, mogą powstać struktury grafenowe, które poprawią właściwości tribologiczne smarów grafitowych.

Zalety urządzeń warstwy wirowej

Zastosowanie młyn elektromagnetyczny w produkcji smarów grafenowych ma następujące zalety:

- Urządzenie równomiernie rozprowadza grafen w całej objętości lubrykantu niezależnie od ilości, z dokładnością do dziesiątych i setnych części procenta.

- Urządzenie nie zużywa dużo energii. GlobeCore produkuje modele AVS-100 i AVS-150 młyn elektromagnetyczny o zapotrzebowaniu mocy odpowiednio 4,5 i 9 kW.

- Proces mieszania składników w młyn elektromagnetyczny przebiega bardzo szybko (w ciągu kilku sekund i minut) ze względu na wpływ czynników intensyfikujących w postaci ultradźwięków, kawitacji, wysokich miejscowych ciśnień, wirującego pola elektromagnetycznego itp.

- Urządzenie pracuje w trybie strumieniowym i można je łatwo zintegrować z istniejącymi liniami technologicznymi do produkcji smarów grafenowych zarówno zamiast głównego mieszalnika ze zbiornikiem (oszczędność miejsca na podłodze), jak i instalowanym za nimi w celu dodatkowej obróbki składników.

- Urządzenie jest proste i bezpretensjonalne w utrzymaniu. Nie posiada elementów ciernych wymagających stałej obsługi.

- Trwałość. Żywotność urządzeń może sięgać kilkudziesięciu lat w zależności od warunków eksploatacji.

Aby uzyskać więcej informacji i zamówić eksperyment, skorzystaj z danych kontaktowych zawartych w odpowiedniej sekcji naszej witryny.

Aparat warstwy wirowej ...

Aparat warstwy wirowej ...